2026 Pengarang: Howard Calhoun | [email protected]. Terakhir diubah: 2025-01-24 13:18:41

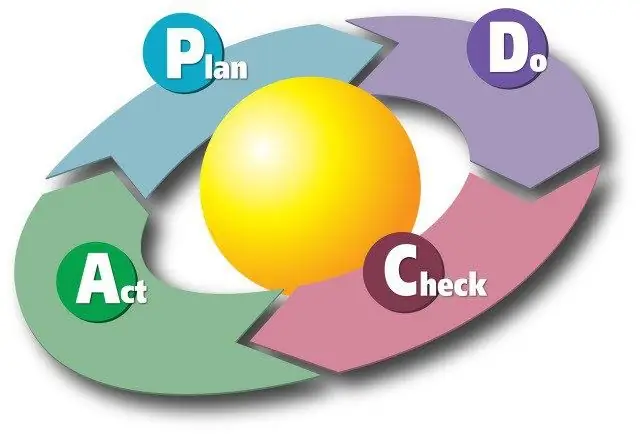

PDCA-cycle (Siklus Deming) adalah salah satu konsep dasar dalam teori manajemen modern. Ini juga mendukung rangkaian standar ISO 9000, yang digunakan di seluruh dunia untuk manajemen kualitas di perusahaan dari semua ukuran dan jenis.

Definisi

PDCA Deming cycle adalah teknologi untuk perbaikan proses berkelanjutan dalam bisnis dan bidang aktivitas lainnya. Nama metode ini adalah singkatan dari 4 kata bahasa Inggris, yang berarti urutan logis dari tahapan perbaikan:

- P - Rencana (rencana);

- D - Lakukan (lakukan);

- C - Periksa (periksa, analisis);

- A - Bertindak (bertindak).

Semuanya logis dan sederhana: pertama-tama Anda perlu memikirkan tindakannya. Kemudian mereka dieksekusi sesuai dengan rencana. Langkah ketiga adalah analisis hasil yang diperoleh. Dan akhirnya, tahap terakhir - Act - melibatkan pengenalan perubahan spesifik untuk meningkatkan proses dan / atau menetapkan tujuan baru. Setelah itu, tahap perencanaan dimulai kembali, di mana segala sesuatu yang telah dilakukan sebelumnya harus diperhitungkan.

Secara skema, siklus kontrol PDCA ditampilkan sebagaiwheel, yang menunjukkan kesinambungan proses ini.

Sekarang mari kita lihat setiap langkah secara detail.

Rencana (Rencana)

Langkah pertama adalah perencanaan. Penting untuk merumuskan masalah dengan jelas, kemudian menentukan area utama untuk bekerja dan menghasilkan solusi terbaik.

Kesalahan umum adalah mengembangkan rencana berdasarkan tebakan subjektif dan asumsi manajemen. Tanpa mengetahui penyebab yang mendasari masalah, adalah mungkin, paling-paling, untuk menetralisir konsekuensinya, dan kemudian hanya untuk sementara. Alat apa yang dapat digunakan untuk melakukan ini?

Metode "5 Mengapa"

Ini dikembangkan pada tahun 40-an, tetapi mendapatkan popularitas 30 tahun kemudian, ketika Toyota mulai menggunakannya secara aktif. Bagaimana analisis seperti itu dilakukan?

Pertama, Anda perlu merumuskan dan menuliskan masalahnya. Kemudian ajukan pertanyaan: "Mengapa ini terjadi?" dan tuliskan semua alasannya. Setelah itu, Anda perlu melakukan hal yang sama untuk setiap jawaban. Kemudian kami mengikuti pola yang sama, sampai pertanyaan "Mengapa?" tidak akan ditanya 5 kali. Biasanya, jawaban kelima itulah alasan sebenarnya.

Diagram Ishikawa

Metode ini memungkinkan Anda untuk secara grafis mewakili hubungan sebab-akibat dari setiap fenomena dalam bisnis. Dinamakan setelah penciptanya, ahli kimia Kaora Ishikawa, dan banyak digunakan dalam manajemen.

Saat membuat diagram, ada 5 kemungkinan sumber masalah: orang, material, lingkungan (environment), peralatan, dan metode. Masing-masing dari mereka, pada gilirannya, mungkin mengandung alasan yang lebih rinci. Sebagai contoh,pekerjaan karyawan tergantung pada tingkat keterampilan, kesehatan, masalah pribadi, dll.

Urutan pembuatan diagram Ishikawa:

- Gambar panah horizontal ke kanan, dan tulis masalah yang jelas di dekat ujungnya.

- Condong ke arah panah utama, gambarkan 5 influencer utama yang kita bicarakan di atas.

- Gunakan panah kecil untuk menunjukkan alasan terperinci. Cabang yang lebih kecil dapat ditambahkan sesuai kebutuhan. Ini dilakukan sampai semua kemungkinan penyebab ditulis.

Setelah itu, semua opsi yang diterima ditulis dalam sebuah kolom, dari yang paling realistis hingga yang paling kecil.

"Brainstorm"

Diskusi kelompok dengan pakar dan personel kunci, di mana tugas setiap peserta adalah menyebutkan sebanyak mungkin penyebab dan solusi masalah, termasuk yang paling fantastis.

Setelah analisis teoretis, perlu untuk menemukan data faktual nyata yang mengkonfirmasi bahwa penyebab masalah diidentifikasi dengan benar. Anda tidak dapat bertindak berdasarkan firasat ("kemungkinan besar…").

Mengenai perencanaan itu sendiri, hal-hal spesifik juga penting di sini. Penting untuk menetapkan tenggat waktu, menguraikan urutan tindakan yang jelas dan hasil yang terukur (termasuk yang menengah) yang harus mereka tuju.

Lakukan (Lakukan)

Tahap kedua dari siklus PDCA adalah implementasi rencana, implementasi perubahan. Paling sering lebih bijaksana untuk terlebih dahulu mengimplementasikan keputusan yang dibuat diskala kecil, lakukan "uji lapangan" dan periksa cara kerjanya pada area atau objek kecil. Jika ada penundaan, penundaan, penting untuk memahami apa alasannya (perencanaan yang tidak realistis atau kurangnya disiplin dari karyawan). Selain itu, sistem kontrol perantara sedang diperkenalkan, yang memungkinkan tidak hanya untuk menunggu hasil, tetapi untuk terus memantau apa yang telah dilakukan.

Periksa

Dalam istilah sederhana, sekarang kita perlu menjawab satu pertanyaan: "Apa yang telah kita pelajari?". Siklus PDCA menyiratkan penilaian konstan dari hasil yang dicapai. Penting untuk mengevaluasi kemajuan terhadap tujuan yang ditetapkan, menentukan apa yang berhasil dengan baik dan apa yang perlu ditingkatkan. Hal ini terutama dilakukan dengan memeriksa laporan dan dokumentasi lain dari perusahaan.

Untuk keberhasilan penerapan siklus Shewhart-Deming (PDCA) dalam bisnis, perlu untuk membuat pelaporan rutin tentang pekerjaan yang dilakukan dan mendiskusikan hasilnya dengan karyawan. Alat yang ideal untuk ini adalah pengenalan indikator kinerja utama KPI, yang menjadi dasar sistem motivasi dan penghargaan bagi karyawan yang paling produktif.

Bertindak

Langkah terakhir sebenarnya adalah tindakan. Mungkin ada beberapa opsi di sini:

- terapkan perubahan;

- tolak keputusan jika ternyata tidak efektif;

- ulangi semua tahap siklus PDCA lagi, tetapi perkenalkan tertentupenyesuaian.

Jika sesuatu bekerja dengan baik dan dapat direplikasi, solusinya perlu distandarisasi. Untuk melakukan ini, perubahan yang sesuai dibuat pada dokumentasi perusahaan: peraturan kerja, instruksi, daftar periksa untuk memeriksa kinerja, program pelatihan karyawan, dll. Secara paralel, kemungkinan untuk memperkenalkan perbaikan pada proses bisnis lain di mana masalah serupa mungkin muncul harus dinilai..

Jika rencana tindakan yang dikembangkan tidak membawa hasil yang diharapkan, Anda perlu menganalisis alasan kegagalan, dan kemudian kembali ke tahap pertama (Rencana) dan mencoba strategi lain.

Direkomendasikan:

Bagaimana memulai bisnis di Kazakhstan dari awal? Kredit untuk bisnis di Kazakhstan. Ide bisnis

Sekarang banyak orang bermimpi untuk memulai bisnis sendiri. Bisnis sendiri memungkinkan Anda untuk meningkatkan kesejahteraan materi keluarga, membantu seseorang untuk mengekspresikan dirinya dan mencapai kesuksesan. Tetapi hal-hal di perusahaan yang didirikan tidak selalu berjalan dengan baik, karena para pendiri membuat kesalahan bahkan pada tahap awal. Misalnya, mereka tidak dapat memutuskan ceruk dan memilih yang pertama muncul atau tidak ingin membuang waktu untuk memformalkan dokumen resmi. Bagaimana cara membuka bisnis yang menguntungkan di Kazakhstan? Belajar dari artikel ini

Profesi penting adalah akuntan. Peningkatan diperlukan secara berkelanjutan

Akuntan adalah salah satu profesi terpenting di perusahaan dalam bentuk kepemilikan apa pun dan di semua bidang produksi. Ini adalah pekerjaan yang sulit dan bertanggung jawab. Seorang akuntan yang membutuhkan pelatihan lanjutan untuk meningkatkan tingkat profesionalisme harus belajar sepanjang waktu

Cara menulis rencana bisnis: petunjuk langkah demi langkah. Rencana bisnis bisnis kecil

Rencana bisnis adalah tahap awal dari bisnis apa pun. Ini adalah kartu nama proyek masa depan Anda. Bagaimana cara menulis rencana bisnis? Petunjuk langkah demi langkah dalam artikel ini akan membantu dalam hal ini

Rencana bisnis kafe: contoh dengan perhitungan. Buka kafe dari awal: contoh rencana bisnis dengan perhitungan. Rencana bisnis kafe yang sudah jadi

Ada situasi ketika ada ide untuk mengatur perusahaan Anda, keinginan dan peluang untuk mengimplementasikannya, dan untuk implementasi praktis Anda hanya memerlukan skema organisasi bisnis yang sesuai. Dalam kasus seperti itu, Anda dapat fokus pada rencana bisnis kafe

Bentuk komunikasi bisnis. Bahasa komunikasi bisnis. Norma Komunikasi Bisnis

Bentuk komunikasi bisnis cukup beragam dalam kehidupan sosial modern. Baik entitas ekonomi dari beberapa bentuk kepemilikan maupun warga negara biasa memasuki hubungan bisnis dan komersial