2026 Pengarang: Howard Calhoun | calhoun@techconfronts.com. Terakhir diubah: 2025-01-24 13:18:24

Karena ringan, daktilitas dan ketahanan terhadap korosi, aluminium telah menjadi bahan yang sangat diperlukan di banyak industri. Aluminium penerbangan adalah sekelompok paduan yang ditandai dengan peningkatan kekuatan dengan masuknya magnesium, silikon, tembaga, dan mangan. Kekuatan tambahan diberikan pada paduan dengan bantuan yang disebut. "efek penuaan" - metode pengerasan khusus di bawah pengaruh lingkungan atmosfer yang agresif untuk waktu yang lama. Paduan ini ditemukan pada awal abad ke-20, disebut duralumin, sekarang juga dikenal sebagai "avial".

Definisi. Wisata sejarah

Awal sejarah paduan aluminium penerbangan dianggap tahun 1909. Insinyur metalurgi Jerman Alfred Wilm secara eksperimental menetapkan bahwa jika paduan aluminium dengan sedikit tambahan tembaga, mangan, dan magnesium setelah pendinginan pada suhu 500 ° C dan pendinginan cepat dipertahankan pada suhu 20-25 derajat selama 4-5 hari, secara bertahap menjadi lebih keras dan lebih kuat tanpa kehilangan keuletan. Prosedur itu disebut "penuaan" atau "pendewasaan". Dalam proses pengerasan seperti itu, atom tembaga mengisibanyak zona kecil di batas butir. Diameter atom tembaga lebih kecil dari aluminium, oleh karena itu, tegangan tekan muncul, akibatnya kekuatan material meningkat.

Untuk pertama kalinya, paduan tersebut dikuasai di pabrik Jerman Dürener Metallwerken dan menerima merek dagang Dural, oleh karena itu diberi nama "duralumin". Selanjutnya, ahli metalurgi Amerika R. Archer dan V. Jafris memperbaiki komposisi dengan mengubah persentase, terutama magnesium. Paduan baru diberi nama 2024, yang banyak digunakan dalam berbagai modifikasi bahkan sekarang, dan seluruh keluarga paduan disebut Avial. Paduan ini menerima nama "aluminium penerbangan" segera setelah penemuannya, karena paduan ini sepenuhnya menggantikan kayu dan logam dalam struktur pesawat.

Jenis dan karakteristik utama

Ada tiga grup utama:

- Keluarga aluminium-mangan (Al-Mn) dan aluminium-magnesium (Al-Mg). Karakteristik utamanya adalah ketahanan korosi yang tinggi, hampir tidak kalah dengan aluminium murni. Paduan semacam itu cocok untuk menyolder dan mengelas, tetapi dipotong dengan buruk. Tidak mengeras dengan perlakuan panas.

- Paduan tahan korosi dari sistem aluminium-magnesium-silikon (Al-Mg-Si). Mereka dikeraskan dengan perlakuan panas, yaitu pengerasan pada suhu 520 ° C, diikuti dengan pendinginan cepat dengan air dan penuaan alami selama sekitar 10 hari. Ciri khas dari kelompok bahan ini adalah ketahanan korosi yang tinggi selama operasi dalam kondisi normal dan di bawah tekanan.

- Paduan aluminium-tembaga-magnesium struktural (Al-Cu-Mg). Dasar mereka adalah paduan aluminium dengan tembaga, mangan, dan magnesium. Dengan mengubah proporsi elemen paduan, aluminium tingkat pesawat diperoleh, yang karakteristiknya mungkin berbeda.

Bahan dari kelompok terakhir memiliki sifat mekanik yang baik, tetapi sangat rentan terhadap korosi daripada keluarga paduan pertama dan kedua. Tingkat kerentanan terhadap korosi tergantung pada jenis perawatan permukaan, yang masih perlu dilindungi dengan cat atau anodizing. Ketahanan korosi sebagian meningkat dengan memasukkan mangan ke dalam komposisi paduan.

Selain tiga jenis utama paduan, ada juga paduan tempa, tahan panas, struktural kekuatan tinggi, dan paduan lainnya yang memiliki sifat yang diperlukan untuk aplikasi tertentu.

Penandaan paduan penerbangan

Dalam standar internasional, digit pertama penandaan aluminium penerbangan menunjukkan elemen paduan utama dari paduan:

- 1000 - aluminium murni.

- 2000 - duralumin, paduan paduan dengan tembaga. Dalam periode tertentu - paduan kedirgantaraan yang paling umum. Semakin digantikan oleh paduan seri 7000 karena kerentanan tinggi terhadap retak korosi tegangan.

- 3000 - elemen paduan - mangan.

- 4000 - elemen paduan - silikon. Paduan juga dikenal sebagai silumin.

- 5000 - elemen paduan - magnesium.

- 6000 adalah paduan yang paling ulet. Unsur paduannya adalah magnesium dan silikon. Dapat dikeraskan dengan panas untuk meningkatkan kekuatan, tetapi iniparameternya lebih rendah dari seri 2000 dan 7000.

- 7000 - paduan yang dikeraskan secara termal, aluminium penerbangan paling tahan lama. Unsur paduan utama adalah seng dan magnesium.

Digit kedua penandaan adalah nomor seri modifikasi paduan aluminium setelah yang asli - angka "0". Dua digit terakhir adalah nomor paduan itu sendiri, informasi tentang kemurniannya oleh pengotor. Jika paduan mengalami, "X" kelima ditambahkan ke penandaan.

Saat ini, kualitas aluminium penerbangan yang paling umum: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Fitur khas dari paduan ini adalah: ringan, keuletan, kekuatan yang baik, ketahanan terhadap gesekan, korosi dan beban tinggi. Dalam industri pesawat terbang, paduan yang paling banyak digunakan adalah aluminium pesawat 6061 dan 7075.

Komposisi

Elemen paduan utama aluminium penerbangan adalah: tembaga, magnesium, silikon, mangan, seng. Persentase elemen-elemen ini menurut beratnya dalam paduan ditentukan oleh karakteristik seperti kekuatan, fleksibilitas, ketahanan terhadap tekanan mekanis, dll. Basis paduan adalah aluminium, elemen paduan utama adalah tembaga (2,2-5,2% berat), magnesium (0,2-2,7%) dan mangan (0,2-1%).

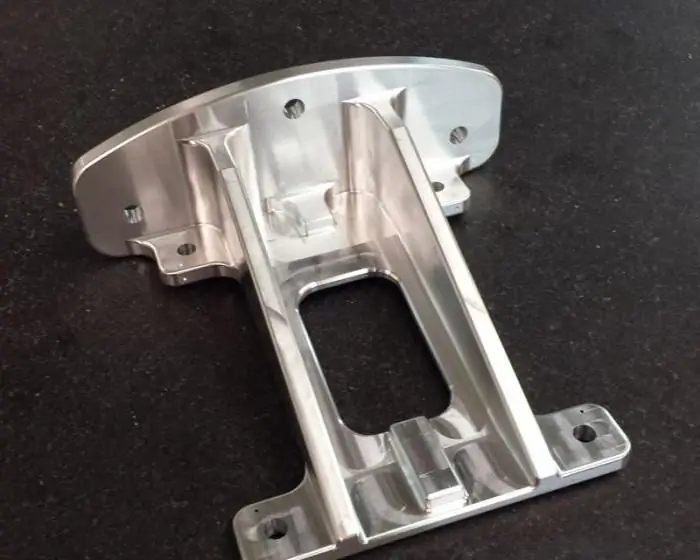

Sebuah keluarga paduan aluminium penerbangan dengan silikon (4-13% berat) dengan kandungan kecil elemen paduan lainnya - tembaga, mangan, magnesium, seng, titanium, berilium. Digunakan untuk membuat bagian yang kompleks, juga dikenal sebagai silumin atau paduan aluminium cor. keluarga paduan aluminium-magnesium(1-13% massa) dengan elemen lain memiliki keuletan dan ketahanan korosi yang tinggi.

Peran tembaga dalam aluminium pesawat

Kehadiran tembaga dalam komposisi paduan penerbangan berkontribusi pada pengerasannya, tetapi pada saat yang sama memiliki efek buruk pada ketahanan korosinya. Putus pada batas butir selama proses pendinginan, tembaga membuat paduan rentan terhadap pitting, korosi tegangan, dan korosi intergranular. Area yang kaya tembaga lebih bersifat katodik secara galvanik daripada matriks aluminium di sekitarnya dan oleh karena itu lebih rentan terhadap korosi galvanik. Peningkatan kandungan tembaga dalam massa paduan hingga 12% meningkatkan sifat kekuatan karena penguatan dispersi selama penuaan. Dengan kandungan tembaga lebih dari 12%, paduan menjadi rapuh.

Area aplikasi

Paduan aluminium adalah logam yang paling banyak dicari untuk dijual. Bobot aluminium kelas pesawat yang ringan dan kekuatannya menjadikan paduan ini pilihan yang baik untuk banyak industri mulai dari pesawat terbang hingga barang-barang rumah tangga (ponsel, headphone, senter). Paduan aluminium digunakan dalam pembuatan kapal, otomotif, konstruksi, transportasi kereta api, dan industri nuklir.

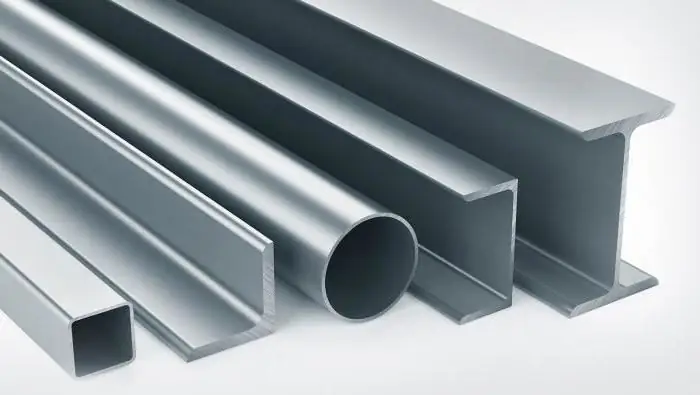

Paduan dengan kandungan tembaga sedang banyak diminta (2014, 2024 dll.). Profil yang terbuat dari paduan ini memiliki ketahanan korosi yang tinggi, kemampuan mesin yang baik, dan kemampuan las titik. Mereka digunakan untuk membuat struktur penting untuk pesawat, kendaraan berat, peralatan militer.

Fitur koneksi aluminium tingkat pesawat

Pengelasan paduan penerbangan dilakukan secara eksklusif di lingkungan pelindung gas inert. Gas yang disukai adalah: helium, argon atau campurannya. Helium memiliki konduktivitas termal yang lebih tinggi. Ini menentukan indikator suhu yang lebih menguntungkan dari lingkungan pengelasan, yang memungkinkan untuk menghubungkan elemen struktural berdinding tebal dengan cukup nyaman. Penggunaan campuran gas pelindung berkontribusi pada penghilangan gas yang lebih lengkap. Dalam hal ini, kemungkinan pembentukan pori pada lasan berkurang secara signifikan.

Aplikasi Pesawat

Paduan aluminium penerbangan pada awalnya dibuat khusus untuk konstruksi peralatan penerbangan. Badan pesawat, suku cadang mesin, sasis, tangki bahan bakar, pengencang, dll. dibuat darinya. Bagian aluminium penerbangan digunakan di bagian dalam kabin.

Paduan aluminium seri 2xxx digunakan untuk produksi suku cadang yang terpapar suhu tinggi. Bagian dari unit dengan beban ringan, sistem bahan bakar, hidraulik, dan oli terbuat dari paduan 3xxx, 5xxx, dan 6xxx. Paduan 7075 telah menerima aplikasi terluas di industri pesawat terbang. Elemen dibuat darinya untuk operasi di bawah beban yang signifikan, suhu rendah dengan ketahanan tinggi terhadap korosi. Dasar paduannya adalah aluminium, dan elemen paduan utamanya adalah magnesium, seng, dan tembaga. Profil kekuatan struktur pesawat, elemen kulit dibuat darinya.

Direkomendasikan:

Aluminium pita perekat diri: sifat, jenis, karakteristik

Aluminium pita perekat diri adalah bahan universal untuk keperluan teknis, yang digunakan baik dalam kehidupan sehari-hari maupun dalam konstruksi

Kabel aluminium: deskripsi, jenis, karakteristik

Saat ini, orang sangat aktif menggunakan kabel, kabel, dll. Tujuan utama dari elemen ini adalah transmisi listrik. Dalam kehidupan sehari-hari, kabel aluminium adalah jenis baja yang paling umum

Korosi aluminium dan paduannya. Metode untuk memerangi dan melindungi aluminium dari korosi

Aluminium, tidak seperti besi dan baja, cukup tahan terhadap korosi. Logam ini dilindungi dari karat oleh lapisan oksida padat yang terbentuk di permukaannya. Namun, dalam kasus penghancuran yang terakhir, aktivitas kimia aluminium sangat meningkat

Karakteristik Su-35. Pesawat Su-35: spesifikasi, foto pesawat tempur. Karakteristik komparatif dari Su-35 dan F-22

Pada tahun 2003, Biro Desain Sukhoi memulai modernisasi lini kedua dari pesawat tempur Su-27 untuk membuat pesawat Su-35. Karakteristik yang dicapai dalam proses modernisasi memungkinkan untuk disebut sebagai pesawat tempur generasi 4++, yang artinya kemampuannya sedekat mungkin dengan pesawat generasi kelima PAK FA

Bensin penerbangan: karakteristik

Apa perbedaan antara bensin penerbangan dan mobil? Merek bensin yang digunakan dalam penerbangan. Spesifikasi, produksi bahan bakar untuk pesawat terbang