2026 Pengarang: Howard Calhoun | [email protected]. Terakhir diubah: 2025-01-24 13:18:30

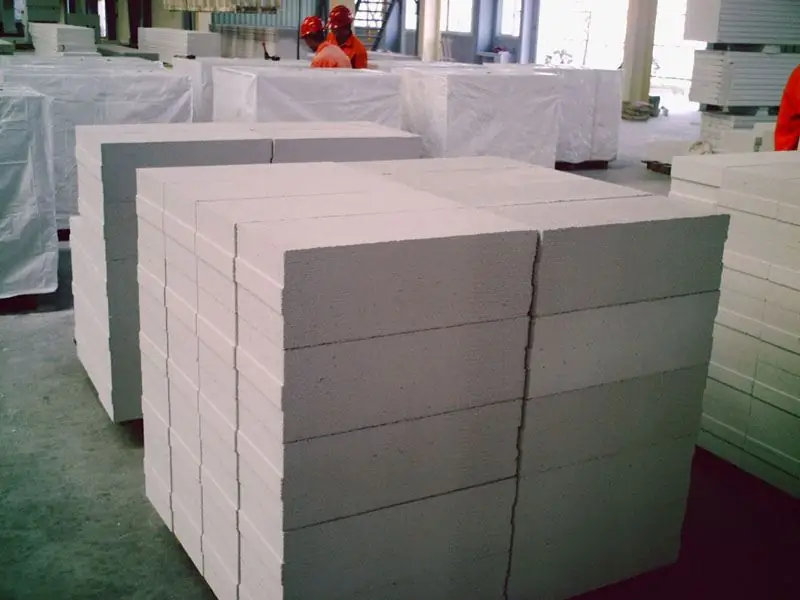

Produksi blok gas saat ini cukup menguntungkan. Bahannya termasuk dalam kelompok beton seluler. Ini berarti bahwa sebagian besar diisi dengan gelembung gas, yang secara signifikan mengurangi berat fisiknya. Pada saat yang sama, mereka memiliki karakteristik isolasi termal dan parameter kekuatan yang baik. Berkat karakteristik yang terdaftar, blok gas telah menjadi sangat populer dalam waktu singkat.

Informasi umum tentang blok gas

Jika kita berbicara tentang apa yang dimaksud dengan beton aerasi atau blok gas, maka ini adalah batu yang berasal dari buatan, yang ditandai dengan adanya sejumlah besar pori-pori mikroskopis. Bahan ini juga cukup sering disebut beton seluler autoklaf, yang memberikan gambaran tentang teknologi produksi blok gas.

Perlu dicatat bahwa bahan bangunan juga memiliki tingkat penghematan energi yang tinggi. Ini dijelaskan oleh adanya struktur berpori yang sama. Keuntungan bagus lainnya adalah bobot kecil setiap blok.

Produksi blok gas menjadi sangat populer juga karena merekadimungkinkan untuk membangun tidak hanya partisi untuk struktur, tetapi juga dinding penahan beban. Tidak mungkin menggunakan beton seluler seperti itu dalam konstruksi industri atau dalam konstruksi bangunan bertingkat tinggi. Area penggunaan utama adalah konstruksi pribadi. Dalam hal ini, satu lagi keuntungan dapat dibedakan, yaitu balok tidak memberikan tekanan kuat pada pondasi, karena beratnya cukup banyak. Ini membantu untuk menghemat dana yang signifikan pada pengaturan yayasan.

Bahan beton aerasi

Semua keunggulan tersebut di atas karena bahan yang digunakan sebagai bahan baku untuk produksi blok gas. Faktanya, ketiga komponen diperlukan untuk pembuatan bahan - ini adalah semen, pasir kuarsa, dan zat peniup, yang perannya dimainkan oleh bubuk aluminium. Meskipun dapat dikatakan bahwa beberapa pabrikan masih menambahkan elemen tambahan pada komposisinya, misalnya kapur atau abu.

Produksi beton aerasi

Produksi blok gas dilakukan dari sekelompok bahan kering, yang dicampur satu sama lain dengan penambahan air. Sebagai yang terakhir, Anda dapat menggunakan air jenis teknis apa pun, yang sesuai dengan persyaratan GOST 23732-79. Saat menambahkan cairan, penting untuk memantau suhunya. Jika cukup panas (45 derajat Celcius), itu akan mempercepat pengerasan balok, meningkatkan faktor keamanan maksimumnya. Ketika datang ke produksi skala industri,Ini juga akan membantu meningkatkan produktivitas. Karena alasan ini, hampir semua perusahaan yang memiliki pabrik blok gas memanaskan air sebelum menambahkannya ke bahan kering. Kelebihan lain menggunakan cairan yang dipanaskan adalah Anda dapat menghemat jumlah semen, karena air panas merangsang aktivitas bahan baku kering lebih kuat.

Pemilihan pasir untuk produksi

Produksi mini blok gas atau industri memerlukan pemilihan bahan yang cermat seperti pasir. Jika kita mempertimbangkan masalah ini dari sudut pandang teoretis, maka tambang dan pasir sungai dapat digunakan. Ada satu persyaratan yang paling penting, yaitu bahan baku ini harus memiliki minimal kotoran lumpur dan tanah liat. Ukuran butiran pasir juga memainkan peran penting - tidak lebih dari 2 mm.

Di sini perlu disoroti produksi blok gas autoklaf, karena dalam pembuatannya pasir dapat diganti dengan bahan-bahan seperti terak atau abu. Misalnya, jika Anda menggunakan abu dari pembangkit listrik termal, maka kepadatan produk jadi akan berkurang, yang akan mengurangi biaya produksi.

Semen dan bahan peniup

Untuk mendapatkan produk berkualitas dalam produksi blok gas, blok busa dan beton seluler lainnya, perlu menggunakan merek semen seperti M400 atau M500. Pilihan terbaik adalah memilih bahan baku yang sepenuhnya sesuai dengan GOST 10178-85 dalam karakteristiknya. Tentanggasifier, maka biasanya aluminium powder yang dipilih adalah merk PAP-1 atau merk PAP-2. Dalam kasus yang jarang terjadi, bukan bubuk, tetapi pasta khusus dipilih sebagai bahan peniup. Perlu dicatat bahwa suspensi juga dapat digunakan, karena tidak selalu nyaman untuk mengaduk bahan bubuk.

Inti dari aksi bedak adalah sebagai berikut. Aluminium akan bereaksi dengan mortar semen atau kapur, yang memiliki sifat alkali. Selama proses ini, unsur-unsur seperti garam kalsium (aluminat) dan gas hidrogen terbentuk. Kedua zat ini akan membentuk pori-pori, membuat strukturnya cocok.

Untuk menciptakan produk yang berkualitas, sangat penting untuk memilih proporsi yang tepat dari setiap komponen. Sampai saat ini, ada rekomendasi umum tentang teknologi produksi balok beton aerasi: dari 50 hingga 70% semen dari total massa, dari 0,04 hingga 0,09% campuran aluminium, dan juga dari 20 hingga 40% pasir mentah. bahan. Selain itu, air teknis dari 0,25 hingga 0,8% dan kapur dari 1 hingga 5% akan dibutuhkan. Dengan kata lain, misalnya, untuk mendapatkan 1 meter kubik suatu produk, Anda harus memiliki: 90 kg semen, air hingga 300 liter, 375 kg pasir, dan 35 kg kapur. Jumlah bubuk aluminium hanya 0,5 kg.

Meskipun penting untuk dipahami bahwa ini hanyalah rekomendasi komposisi umum. Jumlah komponen yang sudah dalam produksi dapat disesuaikan, tergantung pada hasil akhir yang diinginkan.

Apa yang Anda butuhkan untuk produksi?

Adapun teknologi produksi, itucukup sederhana. Namun, meskipun demikian, metode atau peralatan rumah tidak akan berfungsi di sini. Dalam hal ini, Anda harus membeli mesin khusus untuk produksi blok gas, jika Anda perlu membuat beton seluler untuk keperluan Anda sendiri.

Namun, Anda harus memahami bahwa tidak mungkin membeli hanya satu mesin. Peralatan tersebut termasuk dalam lini produksi blok beton aerasi di sebuah kompleks. Ini adalah semacam pabrik mini. Saat membeli peralatan tersebut dari pabrikan, Anda bisa mendapatkan layanan dari spesialis yang akan membantu Anda memahami dan mengatur proses teknologi, memberi tahu Anda cara memilih komponen yang tepat dan jumlahnya.

Berbagai peralatan

Making fixtures saat ini terbagi menjadi beberapa jenis. Kriteria utama untuk memilih salah satunya adalah produktivitas yang dibutuhkan per hari. Juga sangat penting untuk memahami berapa banyak orang yang akan melayani jalur seperti itu.

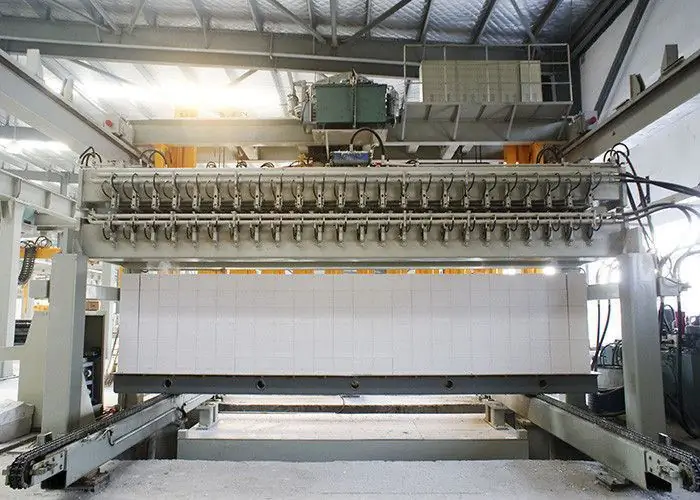

Peralatan jenis pertama adalah stasioner. Produktivitas harian dari jalur semacam itu adalah 60 meter kubik. Paling sering, gudang atau fasilitas produksi digunakan untuk penempatannya, dengan luas total minimal 500 m22. Fitur utama adalah bahwa cetakan pindah ke mixer stasioner, di mana mereka akan diisi dengan mortar. Setelah itu, semua tahap produksi teknologi lainnya dilakukan. Hanya satu pekerja tambahan yang dibutuhkan untuk berhasil mengoperasikan saluran.

Peralatan konveyor

Jalur konveyor dilengkapi jika diperlukan untuk meningkatkan produktivitas secara signifikan. Parameter kompleks semacam itu adalah 75-150 meter kubik per hari. Dalam hal ini, laju produksi lebih cepat, hanya durasi pemadatan blok yang tidak berubah, karena ini tidak tergantung pada jalur. Namun, seiring dengan ini, lebih banyak ruang yang dibutuhkan daripada untuk peralatan stasioner. Selain itu, minimal 8 orang terlibat dalam layanan ini, meskipun sebagian besar prosedur berlangsung secara otomatis.

Kompleks kecil

Untuk mini-line produksi, ini adalah pabrik yang paling tidak efisien, hanya 15 meter kubik per hari. Mereka berbeda dari kompleks stasioner karena bukan bentuk yang berkembang di sini, tetapi mixer. Ini sangat mengurangi jumlah ruang yang dibutuhkan menjadi 140-160 m2. Paling sering, mereka dibeli sebagai opsi awal untuk jalur produksi blok gas.

Ada jenis lain yang terpisah, yang disebut instalasi seluler. Mereka hanya digunakan selama konstruksi pribadi. Perlu dicatat bahwa, menurut perhitungan spesialis, instalasi semacam itu terbayar dengan cukup cepat. Selain itu, mereka membantu menghemat biaya konstruksi sekitar 30%. Keunikan unit seluler adalah bahwa mereka datang dengan kompresor, dan mereka dapat bekerja bahkan ketika terhubung ke jaringan listrik rumah biasa.

Langkah produksi

Penting untuk dicatat di sini bahwa beton aerasi dapat diautoklaf dan tidak diautoklaf. Bedanya ituopsi kedua lebih murah, tetapi karakteristik kekuatannya juga lebih sedikit. Namun, karena fakta bahwa biaya produksinya jauh lebih rendah, itu sangat populer. Untuk alasan ini, ada baiknya mempertimbangkan tahapan produksi material.

- Tahap pertama, tentu saja, adalah pemilihan semua komponen yang diperlukan dalam dosis yang tepat. Setelah itu, mereka harus dicampur secara menyeluruh untuk mendapatkan solusi. Jika Anda memiliki peralatan, prosedur ini tidak lebih dari 10 menit.

- Tahap kedua adalah bahwa solusi yang disiapkan sebelumnya harus ditempatkan dalam bentuk khusus. Peralatan yang tepat digunakan untuk ini. Perlu diketahui bahwa Anda hanya perlu mengisi setengah cetakan, karena campuran akan meningkat seiring waktu karena pembentukan gelembung gas. Sedangkan untuk waktu pengerjaannya memakan waktu 4 jam, dimana biasanya campuran tersebut memenuhi cetakan dengan sempurna. Itu juga terjadi bahwa tidak ada cukup ruang. Dalam hal ini, kelebihannya harus dihilangkan 2 jam setelah pemuatan.

- Tahap terakhir adalah pemaparan blok yang sudah jadi. Prosedur ini memakan waktu sekitar 16 jam. Setelah itu, Anda dapat menangani pembongkaran material dan pembongkarannya di palet. Selanjutnya, Anda harus meninggalkannya di atas palet sehingga mendapatkan apa yang disebut kekuatan temper. Dalam waktu, tahap ini memakan waktu 2 hingga 3 hari. Setelah periode ini, balok dapat dikirim ke gudang, tetapi hanya dapat dijual pada hari ke-28, karena hanya pada saat ini kekuatannya akan mencapai level yang diinginkan.

Produksi untuk dijual

Pada akhirnya perlu ditambahkan bahwa produksiblok beton aerasi adalah bisnis yang sangat menguntungkan. Ini terlihat jelas setelah membandingkan biaya dan harga. Biaya 1 meter kubik produk jadi biasanya mencapai 1800 rubel. Adapun harga eceran untuk 1 meter kubik bisa mencapai 2.500 rubel. Seperti yang Anda lihat, laba bersih hanya dari satu meter kubik mencapai 700 rubel.

Direkomendasikan:

Produksi gas. Metode produksi gas. Produksi gas di Rusia

Gas alam terbentuk dengan mencampurkan berbagai gas di kerak bumi. Dalam kebanyakan kasus, kedalaman kejadian berkisar dari beberapa ratus meter hingga beberapa kilometer. Perlu dicatat bahwa gas dapat terbentuk pada suhu dan tekanan tinggi. Dalam hal ini, tidak ada akses oksigen ke tempat itu. Sampai saat ini, produksi gas telah diimplementasikan dalam beberapa cara, yang masing-masing akan kami bahas dalam artikel ini. Tapi mari kita bicarakan semuanya secara berurutan

Mesin untuk membuat blok cinder. Peralatan untuk produksi blok cinder

Artikel ini dikhususkan untuk produksi blok cinder. Teknologi manufaktur dan peralatan yang digunakan dipertimbangkan

Blok busa: teknologi produksi, peralatan, komponen yang diperlukan

Teknologi konstruksi tradisional dari struktur beton bertulang saat ini mengalami krisis terkait dengan keberhasilan pengembangan metode alternatif konstruksi struktur penahan beban. Bahan pasangan bata menempati tempat khusus di bidang pekerjaan pemasangan ini, memungkinkan konstruksi benda-benda murah dengan kualitas isolasi tinggi. Hal yang paling dekat dengan segmen anggaran adalah teknologi produksi blok busa, yang dapat diatur bahkan di lingkungan rumah tangga

Produksi pipa PVC: teknologi, bahan baku dan peralatan

Produk berbentuk tabung berdasarkan polivinil klorida (PVC) banyak digunakan saat ini di berbagai bidang dan industri dari sektor swasta hingga perusahaan minyak dan gas besar. Tetapi proses konsolidasi mereka di pasar terjadi secara bertahap, karena sifat fisik dan teknis bahan polimer lebih rendah daripada rekan logam tradisional dalam sejumlah kriteria. Namun, produksi modern pipa PVC, karena pengenalan teknologi canggih, telah meningkatkan kinerja produk secara signifikan

Pengelasan di lingkungan gas pelindung: teknologi kerja, deskripsi proses, teknik pelaksanaan, bahan dan alat yang diperlukan, petunjuk kerja langkah demi langkah, dan saran ahli

Teknologi pengelasan digunakan di berbagai cabang aktivitas manusia. Keserbagunaan telah membuat pengelasan di lingkungan gas pelindung menjadi elemen integral dari setiap produksi. Varietas ini memudahkan penyambungan logam dengan ketebalan 1 mm hingga beberapa sentimeter di posisi apa pun di ruang angkasa. Pengelasan di lingkungan yang protektif secara bertahap menggantikan pengelasan elektroda tradisional