2026 Pengarang: Howard Calhoun | calhoun@techconfronts.com. Terakhir diubah: 2025-01-24 13:18:41

Pengelasan panas adalah salah satu proses perakitan yang paling umum digunakan dalam konstruksi dan industri. Ini digunakan baik dalam operasi teknologi tinggi untuk perakitan peralatan, dan dalam pekerjaan tipikal paling sederhana saat menghubungkan struktur bantalan beban. Dalam setiap kasus, teknik pengelasannya sendiri digunakan, yang secara optimal cocok untuk parameter operasional, kondisi kerja, dan persyaratan untuk hasilnya.

Apa itu pengelasan?

Dalam pandangan klasik, pengelasan adalah teknologi pembentukan sambungan permanen dengan menciptakan ikatan struktural interatomik dengan latar belakang paparan termal. Dengan kata lain, di bawah suhu tinggi, deformasi plastik benda kerja dipastikan dan pertukaran partikel berikutnya di antara mereka, yang mengarah pada pembentukan sambungan setelah bahan dingin. Teknik pengelasan itu sendiri hanya menyediakan kondisi yang diperlukan untuk membawa logam ke dalamnegara yang diperlukan. Dalam kondisi suhu normal, logam adalah struktur partikel kristal padat, tetapi setelah mencapai indeks pemanasan tertentu, bahan melunak. Pada saat yang sama, harus ditekankan bahwa efek suhu tidak hanya membawa efek positif dari sudut pandang kemungkinan pemasangan. Oksidasi logam juga terjadi, pembentukan retakan di tempat yang tidak tepat karena tegangan internal, warping umum dan deformasi terjadi. Dimungkinkan untuk mengecualikan dan meminimalkan fenomena seperti itu hanya melalui pemilihan peralatan dan pengaturan proses pengelasan yang benar.

Las dan sambungan

Untuk memahami tujuan deformasi plastik logam, perlu untuk menentukan tugas struktural mana yang dilakukan operasi pengelasan. Dalam kebanyakan kasus, perlu untuk mendapatkan koneksi dua benda kerja atau struktur dengan bagian. Konfigurasi koneksi berbeda - sudut, pantat, tee, dll. Dari sudut pandang pembentukan tepi, teknik pengelasan jahitan memungkinkan pembentukan sambungan tanpa bevel, dengan flensa, serta dengan bevel dalam berbagai bentuk. Salah satu bevel yang paling sulit dianggap berbentuk X, di mana dua tepi lurus atau melengkung dikawinkan. Meskipun salah satu persyaratan utama untuk sambungan las adalah kekencangan, dalam beberapa kasus ada tugas yang cukup jelas untuk pembentukan lubang pada sambungan. Misalnya, saat menghubungkan elemen dengan tumpang tindih dan tanpa bevel tepi, lubang memanjang dapat terbentuk, yang kemudian digunakan untuk tugas struktural lainnya.

Berbagai proses pengelasan

Pendekatan pada organisasi teknis pengelasan dapat berbeda baik dalam parameter lingkungan kerja maupun dalam mekanisme dampak pada material target. Teknologi pengelasan yang paling populer adalah sebagai berikut:

- Pengelasan busur. Busur listrik terbentuk di antara permukaan struktur atau bagian yang akan dilas, yang efek termalnya mengarah pada peleburan material. Metode ini bisa manual, mekanis atau otomatis. Misalnya, teknik pengelasan busur otomatis melibatkan pengumpanan kawat elektroda dengan peralatan khusus, membebaskan tangan operator.

- Pengelasan gas. Jika pada kasus sebelumnya sumber panasnya adalah energi listrik, maka pengelasan gas menggunakan nyala api oxy-fuel dengan suhu 3.200 °C. Pada saat yang sama, metode gabungan tidak boleh disamakan dengan metode ini, di mana campuran gas juga digunakan, tetapi bukan sebagai sumber suhu tinggi, tetapi untuk mengisolasi kolam las.

- Pengelasan elektrolag. Dampak pada material disediakan oleh arus listrik, dan terak cair bertindak sebagai konduktor dan pengubah energi.

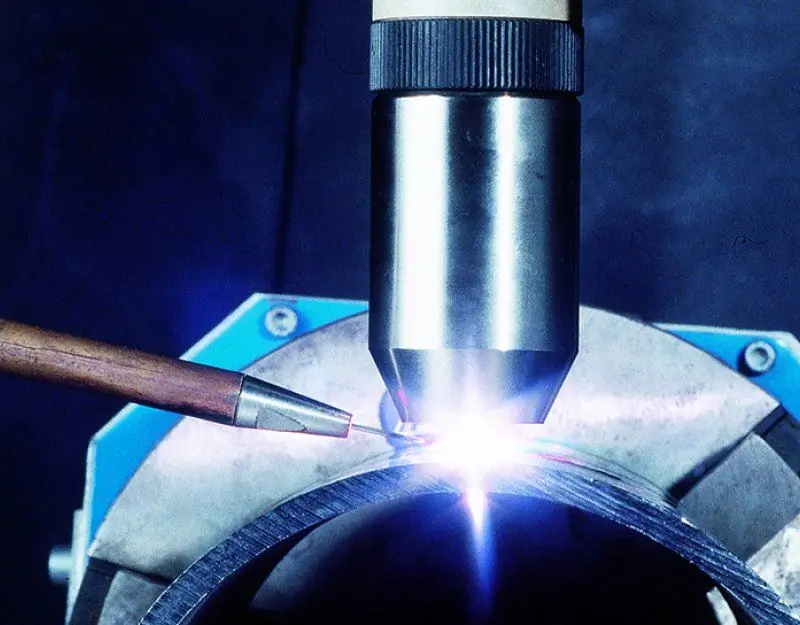

- las Plasma. Metode pengelasan suhu tinggi yang menggunakan pancaran busur plasma dengan energi panas hingga 10.000 °C.

- las laser. Metode ini didasarkan pada penggunaan energi fotoelektronik. Pencairan bagian terjadi di bawah pengaruh peningkatan sinar yang dipancarkan oleh laser.

Mesin las

Untuk melakukan operasi pengelasan, beberapa cara teknis biasanya digunakan, termasuk inverter, penyearah dan transformator. Dalam setiap kasus, tugas utama peralatan las utama adalah menyediakan arus searah. Peralatan berkualitas tinggi memasok area kerja dengan busur listrik yang halus dan stabil. Tentu saja, ini berlaku untuk teknologi pengelasan listrik. Teknik pengelasan pada media gas dilakukan dengan menggunakan burner dan gearbox yang mengatur suplai campuran gas dari sebuah silinder. Juga dalam hal pengelasan plasma, obor plasma khusus digunakan yang dapat bekerja dengan benda kerja setebal 30 mm. Selain itu, harus ditekankan bahwa peralatan gas dan plasma terutama difokuskan bukan pada tugas tradisional menghubungkan bagian logam, tetapi pada pemotongan bahan di bawah pengaruh termal.

Teknik menjahit

Meskipun peran peralatan sangat besar, banyak pekerjaan pengelasan bergantung pada keterampilan dan kemampuan operator yang mengontrol seluruh proses. Tugas pengguna peralatan adalah untuk mengontrol elektroda dan pasokan bahan habis pakai yang ada di kolam las tempat jahitan terbentuk. Faktor kuncinya adalah posisi operator dan arah jahitan. Para ahli merekomendasikan melakukan pekerjaan, jika mungkin, di posisi yang lebih rendah, memastikan bahwa lasan dilas dengan manik dengan pelebaran. Sangat diinginkan untuk mencapai penetrasi yang dalam, yang akan membuat struktur sambungan lebih seragam dan tahan lama. Dalam rekayasapengelasan manual, tahap pembersihan jahitan dari terak dan noda sangat penting. Jika kekurangan seperti itu tidak dapat dihilangkan selama bagian utama pekerjaan, maka lapisan permukaan kedua harus dilakukan. Biasanya lapisan pertama utama mencapai ketebalan 3-4 mm, dan yang berikutnya - hingga 5 mm.

Fitur pengelasan busur dan gas terendam

Agar tidak harus menyesuaikan teknik pengelasan dalam proses pekerjaan, disarankan untuk menghitung terlebih dahulu nuansa teknologi yang dapat meningkatkan kualitas hasil. Pengelasan busur dan gas terendam dibedakan oleh fokusnya pada perlindungan jahitan dari pengaruh negatif lingkungan eksternal dan lelehan. Misalnya, ketika melakukan teknik pengelasan gas dengan pasokan campuran argon, efek negatif oksigen, yang memperburuk kualitas struktur las, berkurang. Adapun fluks, dimasukkannya di tempat pertama meminimalkan percikan lelehan, dan kedua, memodifikasi komposisi lasan dengan memasukkan aditif khusus yang diaktifkan pada suhu tinggi.

Parameter untuk organisasi produksi pengelasan

Dalam mode produksi penyelenggaraan pekerjaan pengelasan, beberapa faktor kegiatan tenaga kerja diperhitungkan sekaligus, antara lain sebagai berikut:

- Rasio kompleksitas operasi dan norma waktu untuk implementasinya.

- Jumlah pekerjaan adalah tingkat output yang dilakukan karyawan atau tim dalam 1 jam. Misalnya, dalam teknik pengelasan busur manual, meter dari jahitan yang telah selesai atau jumlah bagian yang dirakit dapat diperhitungkan.

- Satuanmelayani. Dalam hal ini, yang kami maksud adalah tempat kerja, peralatan atau tempat untuk pengelasan, di mana aktivitas satu karyawan atau tim juga diatur.

Keselamatan dalam organisasi dan produksi pengelasan

Proses pengelasan melibatkan banyak risiko dan bahaya dalam hal ancaman terhadap kesehatan manusia. Standar keselamatan pengelasan fokus pada beberapa bahaya sekaligus:

- Radiasi pengelasan. Radiasi infra merah dengan pancaran cahaya yang terang berdampak negatif pada mata tukang las, oleh karena itu, dalam peralatannya, keberadaan masker dengan kacamata khusus dan filter adalah wajib.

- Efek termomekanis. Terutama ketika bekerja sesuai dengan metode busur, percikan lelehan berbahaya. Faktanya, itu adalah logam panas cair yang dapat menyebabkan luka bakar parah jika bersentuhan dengan kulit. Untuk melindungi dari percikan api dan logam panas, pakaian pelindung termal khusus digunakan.

- Risiko kebakaran. Suhu tinggi dan percikan bahan panas meningkatkan bahaya kebakaran. Penting untuk memikirkan hal ini bahkan pada tahap mengatur proses, mengeluarkan benda yang mudah terbakar dari area kerja.

- Perlindungan pernapasan. Gas beracun dan pelepasan zat berbahaya lainnya selama penghancuran termal struktur logam juga merupakan faktor dalam efek berbahaya. Dalam hal ini, tidak cukup menggunakan masker dan respirator. Sistem yang aktif merupakan prasyarat untuk proses kerja yang panjangventilasi di ruang terbatas dan istirahat kerja 5-10 menit secara teratur.

Kesalahan pengelasan

Karena kerumitan proses pengelasan, asumsi kesalahan teknologi bukanlah sesuatu yang luar biasa. Yang paling umum di antaranya adalah sebagai berikut:

- Pemecahan busur. Aksi termal listrik belum selesai sampai akhir jahitan yang direncanakan, yang dapat mengakibatkan depresi retak di tepi garis penghubung.

- Jahitan yang tidak diperkuat dengan baik dengan penipisan logam pada batas sambungan (potong). Kejadian umum dalam teknik pengelasan tegangan tinggi. Idealnya, pemotongan tidak boleh lebih dari 1 mm atau diperlukan pengelasan tambahan.

- Titik tidak adanya koneksi langsung dalam struktur jahitan antara benda kerja. Dengan kata lain, kurangnya penetrasi yang tersisa, yang terjadi karena arah elektroda yang tidak akurat selama pembentukan busur, tanpa memperhitungkan kedalaman efek termal.

Kesimpulan

Dengan semua kerumitan teknologi pengelasan, metode penerapannya menjadi lebih mudah diakses oleh master rumah biasa. Hal ini sebagian besar disebabkan oleh fakta bahwa teknik pengelasan menjadi lebih ergonomis dan lebih aman. Misalnya, inverter modern memungkinkan untuk dengan mudah mengontrol parameter operasi utama dari proses, dengan mempertimbangkan karakteristik logam dan kondisi lingkungan. Pengguna hanya perlu mengatur area kerja dengan benar dan mengontrol busur listrik dengan benar saat membentuk jahitan.

Direkomendasikan:

Aturan negosiasi: prinsip dasar, teknik, teknik

Artikel ini akan membahas tentang etika komunikasi bisnis dan aturan negosiasi. Tahapan utama negosiasi, jenis perilaku orang dan beberapa prinsip interaksi dengan mereka akan dijelaskan. Aturan untuk negosiasi tentang sarana komunikasi teknis juga akan disajikan

Cara menautkan kartu ke dompet qiwi: instruksi dan kemungkinan kesalahan

Banyak orang yang akrab dengan sistem pembayaran Qiwi. Ini memungkinkan Anda untuk dengan mudah melakukan berbagai pembayaran elektronik. Menggunakan sistem Qiwi, Anda dapat mengisi saldo ponsel Anda, membayar pinjaman, membayar denda, utilitas, dll. Transfer uang juga tersedia di dalamnya. Untuk kenyamanan maksimal, disarankan untuk menautkan kartu ke dompet elektronik Qiwi. Bagaimana cara melakukannya?

Cara menjadi penjual yang baik: konsep dasar-dasar pekerjaan, tahap awal, mendapatkan pengalaman, aturan penjualan, kondisi yang menguntungkan, dan kemampuan untuk menjelaskan semu

Bagaimana menjadi penjual yang baik? Apakah Anda membutuhkan bakat, atau dapatkah seseorang secara mandiri mengembangkan kualitas yang diperlukan dalam dirinya? Siapapun bisa menjadi manajer yang baik. Hanya saja bagi sebagian orang, memperoleh keterampilan yang diperlukan akan mudah, sementara yang lain harus melakukan banyak usaha. Namun pada akhirnya, keduanya akan sama-sama laku

Fluks untuk pengelasan: tujuan, jenis pengelasan, komposisi fluks, aturan penggunaan, persyaratan GOST, pro dan kontra aplikasi

Kualitas lasan ditentukan tidak hanya oleh kemampuan master untuk mengatur busur dengan benar, tetapi juga oleh perlindungan khusus area kerja dari pengaruh eksternal. Musuh utama dalam menciptakan sambungan logam yang kuat dan tahan lama adalah lingkungan udara alami. Lasan diisolasi dari oksigen oleh fluks untuk pengelasan, tetapi ini bukan hanya tugasnya

Cara belajar berdagang di bursa saham: memahami dasar-dasar dan aturan perdagangan saham, tip dan petunjuk langkah demi langkah untuk pedagang pemula

Cara belajar berdagang di bursa saham: memahami dasar-dasar dan aturan perdagangan saham, tip dan petunjuk langkah demi langkah untuk pedagang pemula. Apa yang harus diperhatikan dan di mana harus sangat berhati-hati. Apakah mungkin untuk berdagang tanpa broker?