2026 Pengarang: Howard Calhoun | [email protected]. Terakhir diubah: 2025-06-01 07:14:11

Kualitas lasan ditentukan tidak hanya oleh kemampuan master untuk mengatur busur dengan benar, tetapi juga oleh perlindungan khusus area kerja dari pengaruh eksternal. Musuh utama dalam menciptakan sambungan logam yang kuat dan tahan lama adalah lingkungan udara alami. Isolasi jahitan dari oksigen memberikan fluks untuk pengelasan, tetapi tidak hanya ini tugasnya. Konfigurasi yang berbeda dari komposisi aditif ini dengan kombinasi lingkungan gas pelindung memungkinkan Anda untuk mengontrol parameter sambungan jahitan dengan cara yang berbeda.

Tugas fluks

Bahan las jenis ini dikirim ke zona pembakaran dan, tergantung pada karakteristik lelehannya, memiliki efek perlindungan dan modifikasi pada area pembentukan las. Secara khusus, materi dapat melakukan fungsi berikut:

- Pembuatan insulasi terak dan gas untuk kolam las.

- Pemberian sambungan lassifat teknis dan fisik tertentu.

- Menjaga stabilitas busur.

- Transfer logam elektroda (atau lelehan kawat) ke zona pengelasan.

- Penghapusan kotoran yang tidak diinginkan di lapisan terak.

Jika kita berbicara tentang kompatibilitas fluks yang berbeda untuk pengelasan dengan logam, maka merek yang paling umum memiliki tujuan berikut:

- FC-9 - paduan karbon baja paduan rendah.

- AN-18 - paduan baja paduan tinggi.

- AN-47 - baja paduan rendah dan menengah, dicirikan oleh karakteristik kekuatan tinggi.

- AN-60 - baja paduan rendah yang digunakan dalam pipa.

- ФЦ-7 - digunakan saat mengelas baja ringan dengan arus tinggi.

- FC-17 - setrika bagian tengah muka bersuhu tinggi.

- FC-19 - paduan dengan kandungan kromium tinggi.

- ФЦ-22 - digunakan untuk membuat sambungan sambungan fillet dengan baja karbon paduan.

- 48-OF-6 - digunakan dalam teknik pengelasan dengan sambungan kawat elektroda paduan tinggi.

Komposisi fluks

Fluks itu sendiri, biasanya, diproduksi dalam bentuk bubuk granular dengan fraksi orde 0,2-4 mm. Namun kandungan dan asal produk ini bisa sangat berbeda dan tidak selalu seragam. Dalam hal ini, jenis fluks berikut untuk pengelasan dibedakan:

- Oksida. Sebagian besar kandungannya adalah oksida logam dan sekitar 10%memperhitungkan proporsi elemen fluoride. Fluks ini digunakan untuk bekerja dengan paduan baja paduan rendah dan fluor. Juga, tergantung pada isinya, komposisi fluks oksida dibagi menjadi silikon bebas, silikon rendah dan silikon tinggi.

- Garam oksida. Bubuk semacam itu juga disebut campuran, karena isian dapat dibentuk secara merata oleh senyawa oksida dan garam. Fluks ini digunakan untuk memproses baja paduan.

- Saline. Kehadiran oksida sepenuhnya dikecualikan, dan fluorida dan klorida membentuk dasar komposisi. Tujuan fluks garam adalah peleburan kembali elektroslag dan pengelasan logam aktif.

Teknologi fluks

Selama proses manufaktur, basis fluks (batch) menjalani beberapa prosedur pemrosesan, termasuk peleburan, granulasi, pencetakan, dan kontrol kualitas. Bahan baku muatan sebelum proses produksi tersegmentasi menjadi kecil, sedang dan besar. Setiap batch menjalani pencucian dan pengeringan menyeluruh, karena kemurnian dan akurasi dalam parameter fluks masa depan dipertahankan sejak awal. Kemudian dilakukan penimbangan, takaran dan pencampuran dengan komponen teknologi lainnya. Peleburan dan granulasi fluks untuk pengelasan dilakukan pada peralatan khusus - api gas atau tungku busur listrik, kolam untuk menuangkan air dingin dan palet logam digunakan. Pada tahap akhir pemrosesan, pengeringan dengan pengayakan dilakukan. Fluks yang telah lulus pemeriksaan dikemas dalam kantong atau kotak khusus dengan sifat tahan api.

Persyaratan GOST untuk fluks

Persyaratan peraturan mempengaruhi beberapa bidang penilaian kualitas fluks, serta mengatur aturan keselamatan untuk menangani material dan metode pengujiannya. Adapun parameter utama, persyaratan berikut dikenakan pada mereka:

- Tidak termasuk dalam butiran bubuk fluks yang lebih besar dari 1.6mm. Persentase isinya tidak boleh lebih dari 3% dari total massa.

- Diijinkan untuk menghasilkan fluks dengan fraksi hingga 0,25 mm, jika kondisi ini pada awalnya disepakati dengan konsumen.

- Juga, dengan kesepakatan dengan konsumen, diperbolehkan untuk memproduksi bahan dengan fraksi butir dari 0,35 hingga 2,8 mm, tetapi hanya dalam kaitannya dengan kelas AN-348-A.

- Kandungan air fluks, tergantung pada mereknya, tidak boleh melebihi koefisien dari 0,05 hingga 0,1%.

Adapun persyaratan keselamatan, tindakan perlindungan pribadi adalah subjek utama dari peraturan GOST. Pengelasan busur terendam harus dilakukan sesuai dengan langkah-langkah keselamatan kebakaran. Secara terpisah, konsentrasi bubuk fluks yang digunakan, yang secara default dianggap berbahaya secara kimiawi dan berbahaya bagi produksi, harus dikontrol.

Flux menyatu dan tidak menyatu

Isi bubuk leburan terutama dibentuk oleh komponen pembentuk terak. Mereka diproduksi sebagai hasil dari perpaduan unsur-unsur penyusunnya, termasuk pasir kuarsa, bijih mangan, dan kapur. Dengan mencampurnya dalam proporsi tertentu, diikuti dengan peleburan dalam tungku, dimungkinkan untukdapatkan pengubah untuk jahitan dengan serangkaian karakteristik tertentu. Lebih fungsional adalah las busur terendam yang diproduksi dengan cara yang tidak meleleh. Ini adalah campuran bahan granular dan bubuk, yang, selain dasar pembentuk terak, juga termasuk elemen paduan dan deoksidasi. Tidak adanya operasi peleburan memungkinkan untuk memasukkan debu logam dan paduan besi ke dalam fluks, yang akan menguraikan kemungkinan untuk meningkatkan sambungan.

Jenis las busur terendam

Dengan menggunakan fluks, pengelasan manual dan otomatis dapat dilakukan - perbedaan mendasar akan tergantung pada peralatan yang dipilih. Pengelasan busur dilakukan dalam mode penyesuaian sendiri atau didukung oleh kontrol tegangan otomatis. Sangat optimal untuk menggunakan instalasi inverter, dilengkapi dengan drum umpan kawat. Pengelasan dengan fluks tanpa gas juga umum, yang secara default bertindak sebagai lingkungan pelindung dari oksigen dan nitrogen. Apa teknik yang baik yang mengecualikan penghalang terhadap faktor dampak negatif ini? Pertama, jika fluks yang sesuai dipilih, ia akan dapat melakukan seluruh daftar tugas pelindung dan tambahan sehubungan dengan jahitan yang terbentuk. Kedua, tidak adanya media gas memfasilitasi pengorganisasian proses itu sendiri. Tidak perlu menyiapkan silinder dengan campuran argon-karbon dioksida, dan juga melindungi area pengelasan dari paparan panas yang berlebihan saat menggunakan obor.

Teknik fluks

Setelah penyalaan busur, operator harus memeliharanyaantara ujung elektroda dan benda kerja di bawah lapisan fluks. Bubuk dituangkan dalam lapisan 55-60 mm, setelah itu busur harus benar-benar ditenggelamkan dalam massa ini sampai meleleh. Dengan berat fluks rata-rata, tekanan statisnya pada logam bisa sekitar 8-9 g / cm2. Nilai ini cukup untuk menghilangkan efek mekanis yang tidak diinginkan pada kolam las. Saat menggunakan kawat untuk pengelasan dengan fluks, dimungkinkan untuk mencapai percikan lelehan minimal. Kondisi ini dipenuhi dengan memastikan kontak yang stabil dari zona lebur dengan kabel dan fluks habis pakai, serta dengan mengatur kekuatan arus. Perlindungan dari sisi gas juga tidak diperlukan dalam kasus ini, tetapi kontrol daya akan sangat penting. Sebagai aturan, kombinasi kawat dan fluks digunakan saat mengelas pada kerapatan arus tinggi, oleh karena itu, mesin harus dipilih dengan mempertimbangkan pemeliharaan kecepatan konstan dalam mengarahkan benang elektroda.

Pro menggunakan fluks

Penggunaan fluks tentu mempengaruhi pembentukan jahitan dengan cara terbaik, karena faktor negatif dari proses kerja dalam kondisi udara terbuka diminimalkan. Manfaat nyata termasuk mengurangi cacat di area sambungan, meminimalkan percikan dan kontrol busur yang lebih efisien dengan kemampuan kontrol otomatis penuh. Yang juga sangat penting, area las busur terendam selalu terlihat oleh operator. Hal ini memungkinkan, jika perlu, untuk membuat penyesuaian tepat waktu pada proses, dan dalam beberapa kasus bahkan melakukannya tanpa proses khususmasker.

Kerugian menggunakan fluks

Kelemahan teknologi ini disebabkan oleh persyaratan peralatan yang lebih tinggi, karena lebih banyak daya diperlukan untuk melelehkan fluks secara efektif. Saat ini, modifikasi khusus perangkat untuk pengelasan busur argon di lingkungan fluks diproduksi, yang memiliki peralatan khusus untuk persiapan dan pasokannya. Adalah logis bahwa model seperti itu harganya 15-20% lebih mahal. Kerugian lain dikaitkan dengan peningkatan zona leleh. Meskipun dapat dikendalikan dalam batas-batas tertentu, namun bermasalah untuk memproses elemen kecil dalam kondisi seperti itu.

Kesimpulan

Flux sebagai bahan habis pakai yang meningkatkan kualitas proses pengelasan, memfasilitasi banyak kegiatan produksi dan konstruksi spektrum ini. Tetapi bahkan di rumah, sering digunakan di pedesaan, di garasi atau hanya dalam operasi perbaikan. Saat memilih bahan ini untuk kebutuhan Anda sendiri, sangat penting untuk tidak salah menghitung penilaian kualitas. Seperti dicatat oleh GOST yang sama, fluks untuk pengelasan harus dipasok ke pasar dalam kantong kertas tebal dari 20 hingga 50 kg, yang menunjukkan tanda transportasi. Dengan pesanan khusus, kemasan kecil juga dapat dibuat, tetapi wadah khusus harus disediakan untuk ini. Selain itu, penimbangan harus dilakukan dengan kesalahan maksimum 1% relatif terhadap total berat tara.

Direkomendasikan:

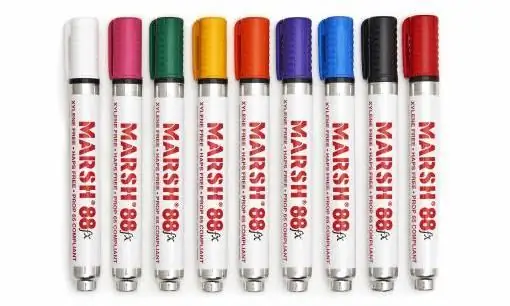

Penanda industri: deskripsi, komposisi, aturan, aplikasi, dan tujuan

Penanda industri - alat tulis untuk menerapkan informasi pada berbagai permukaan. Dalam hal ini, permukaannya bisa berupa kayu, kaca, batu, logam, kulit, bahan yang dicat, dan bahkan karat. Persyaratan untuk penanda semacam itu sangat spesifik

Pakan konsentrat: tujuan, komposisi, nilai gizi, jenis dan persyaratan kualitas

Selain berair dan kasar, pakan konsentrat juga dimasukkan ke dalam makanan hewan ternak dan unggas. Hanya ada dua varietas utama - karbohidrat dan protein

Bubur semen: sifat, aturan persiapan, komposisi, kepatuhan dengan persyaratan GOST, tujuan dan aplikasi

Selama proses pengeboran, solusi khusus digunakan untuk membuang stek dan produk dari pengembangan batuan lokal. Operasi ini diperlukan untuk meningkatkan efisiensi dampak mekanis dari rig pengeboran dan untuk membersihkan lubang dasar. Pencucian dilakukan menggunakan bubur semen, yang disiapkan menggunakan teknologi khusus

Mortar semen polimer: komposisi, karakteristik teknis, kepatuhan dengan persyaratan GOST, tujuan dan aplikasi

Mortar semen polimer merupakan salah satu modifikasi dari mortar pasir-semen konvensional. Polimer juga dapat ditambahkan ke campuran yang digunakan saat meletakkan plester dan bahan permukaan lainnya. Penambahan zat ini ke dalam komposisi membantu meningkatkan karakteristiknya

Kawat fluks: jenis, pemilihan, spesifikasi, nuansa pekerjaan pengelasan dan fitur aplikasi

Saat ini, ada banyak teknologi pengelasan. Masing-masing dari mereka memiliki kekhasan dan kelebihannya sendiri, dan karenanya hanya digunakan dalam kondisi tertentu. Saat ini, pengelasan otomatis dengan kawat berinti fluks cukup sering digunakan