2026 Pengarang: Howard Calhoun | [email protected]. Terakhir diubah: 2025-01-24 13:18:36

Pemotongan logam dilakukan agar benda kerja mendapatkan bentuk yang diinginkan. Untuk tujuan ini, perlu untuk menghilangkan kelebihannya. Manipulasi semacam itu dilakukan melalui penggunaan alat pemotong yang berbeda pada mesin khusus. Dalam teknik mesin, pemotongan logam sangat penting. Memang, tanpa proses ini, baik mobil biasa maupun perangkat lain tidak dapat dibuat.

Penerapan teknologi

Pemotongan logam melalui pemotongan dipraktikkan dalam pekerjaan pengasaran awal dan dalam operasi akhir, yang disebut pemrosesan halus. Memang, tindakan seperti itu terkadang perlu dilakukan, dengan mengamati akurasi tinggi: hingga fraksi mikron. Dan ini adalah nilai yang sangat kecil.

Pemotongan logam juga dilakukan untuk suku cadang mesin besar. Misalnya untuk rotor turbin hidrolik. Diameter baling-baling mereka dapat melebihi tanda 9-10 meter. Juga, detail yang sulit dilihat bahkan di bawah mikroskop dapat dipotong. Melalui pemrosesan, elemen menerima bentuk, ukuran yang diinginkan, memperoleh kualitas permukaan yang diperlukan. Masa pakai produk tergantung pada indikator ini.

Teori pemotongan

Ilmu seperti itu mempelajari pemotongan logam dengan cara yang sama. Itu muncul pada akhir abad ke-19. Sampai sekarang, mereka terlibat di dalamnya baik di Rusia maupun di luar negeri. Masalah utamanya adalah tingkat pelepasan chip dari alat berat sehingga umur pahat dimaksimalkan. Mungkin bagi banyak orang untuk mencapai kecepatan tinggi tidak begitu sulit. Tapi tidak. Masalahnya adalah pemotongan logam menghasilkan panas. Ini memanaskan dan melembutkan alat untuk bekerja, berisiko merusaknya. Sangat penting untuk memilih pendinginan yang tepat untuk pemotong. Tapi itu tidak selalu menyelesaikan masalah. Selain itu, bahkan dapat merusak logam. Oleh karena itu, kecepatan kerja sebagian tergantung pada bagaimana mesin yang tepat dipilih. Alat untuk memotong logam harus dibeli dengan mempertimbangkan sifat bahan dan sifat-sifatnya.

Fitur penggunaan mesin

Mesin pemotong logam dibagi menjadi beberapa jenis. Mereka berbeda dalam alat yang digunakan. Juga, teknologi pemotongan logam dengan bantuan mereka berbeda. Pemotong yang paling umum digunakan. Dengannya, Anda dapat melakukan operasi dengan kompleksitas apa pun. Semua alat lain adalah modifikasi, atau kombinasi dari beberapa jenis. Ada dua pola kerja yang paling umum:

- berputar, saat benda kerja berputar, dan pemotong perlahan bergerak sepanjang sumbunya;

- planing - mereka berdua majugerakan.

Mesin yang mereka butuhkan sangat berbeda.

Fitur pemotongan logam

Seperti yang disebutkan sebelumnya, proses yang dimaksud mungkin terjadi secara tidak biasa. Dan ada berbagai cara pengolahan logam dengan pemotongan, yang penggunaan peralatan ini atau itu disediakan.

Selain pembubutan dan perencanaan, penggilingan dan penggilingan adalah metode kerja yang umum. Namun, metode pertama adalah yang paling populer. Pemrosesan mekanis logam dengan pemotongan dengan berbagai metode memiliki banyak kesamaan dengan penajaman. Karena itu, jika Anda mempelajari metode ini, maka pasti tidak akan ada masalah dengan yang lain di masa depan. Dan semuanya akan sangat sederhana dalam hal pekerjaan. Di bawah ini adalah fitur menggunakan berbagai jenis mesin.

Aplikasi mesin bubut

Peralatan pemotongan bervariasi. Salah satu jenis mesin perkakas adalah mesin bubut. Penggunaannya telah dipraktekkan sejak zaman kuno. Kemudian ditenagai oleh perangkat tali seperti busur untuk menembak. Dalam bidang seperti pemotongan logam, pembubutan saat ini digunakan untuk memproduksi bagian-bagian mesin. Selain itu, ini dilakukan dengan sangat akurat dan cepat sehingga tidak mungkin mencapai tujuan seperti itu secara mekanis.

Dasar dari mesin jenis ini adalah tempat tidur. Benda kerja harus dijepit di antara pusat tailstock dan headstock atau di chuck. Perkuat pemotong di penyangga. Atur menggunakan kotak khusus, mengingatkan pada mobil, kecepatan rotasi yang diperlukan untuk memotong. Pada instrumenada rol berjalan, yang bergerak darinya dan menggantikan kaliper bersama dengan pemotong. Jika, selain itu, ada sekrup timah, maka pemotongan dapat dilakukan menggunakan mesin seperti itu. Ketika ada kepala putar dan bukan tailstock, alat ini disebut bubut turret. Mesin pemotong seperti itu dapat melakukan berbagai jenis pekerjaan. Untuk memproses produk dengan diameter besar, alat seperti alat pembalik muka atau alat pembubutan digunakan. Ada jenis lain dari itu.

Meningkatkan umur mesin bubut

Spesialis terus bekerja untuk menemukan bahan yang cocok yang dapat meningkatkan daya tahan work tool untuk pemotongan logam. Sebelumnya, peralatan mesin dibuat berdasarkan baja karbon sederhana, yang memiliki komposisi sederhana dalam hal kimia. Setelah itu, bahan dengan kandungan tungsten yang tinggi mulai digunakan. Dengan bantuan mereka, adalah mungkin untuk memotong logam lebih cepat. Karena itu, mereka mulai disebut pemotongan cepat. Namun, seiring waktu, mereka juga tidak lagi memuaskan spesialis di bidang teknik mesin.

Kemudian diganti saat membuat peralatan mesin dengan paduan keras kelas khusus, yang mampu mempertahankan kekuatan bahkan pada suhu hingga 100 derajat. Dalam beberapa tahun terakhir, proses yang didasarkan pada pemotongan logam menjadi lebih mudah. Ini telah dicapai melalui penggunaan bahan dengan ketahanan maksimum terhadap suhu tinggi. Tergantung pada kekerasan awal benda kerja, seperti pemotong, serta jenis pekerjaan, itu dapat diproses pada kecepatan yang diinginkan,yang diatur melalui kotak khusus.

Penggilingan sebagai jenis pemrosesan logam

Metode kerja ini cukup luas dan kinerjanya cukup tinggi. Itu dilakukan dengan menggunakan mesin penggilingan khusus. Mesin CNC (Computer Numerical Control) semakin banyak digunakan. Tergantung pada lokasi caliper, mereka dibagi menjadi beberapa jenis:

- vertikal;

- horizontal;

- portal;

- membujur;

- gear penggilingan;

- multi-spindel;

- spindle tunggal dan lain-lain.

Spesialis dalam pembuatan peralatan semacam ini terus meningkatkannya agar produktivitas pengolahan logam lebih tinggi. Bahan mesin terus berubah, dan desainnya juga berubah. Seperti pemotong saat merencanakan, pemotong frais melakukan tindakan serupa. Tetapi pada saat yang sama, ia menggabungkan beberapa jenisnya. Dan akan lebih produktif. Karena itu, penggilingan secara signifikan lebih unggul daripada perencanaan dan secara bertahap menggantikannya dalam produksi.

Fitur penggilingan

Mesin untuk jenis pemrosesan ini digunakan untuk menggiling bagian dalam dan luar permukaan bundar, bidang yang berbeda, pemesinan tanpa pusat, ulir, roda gigi, dan lainnya. Alat untuk logam semacam itu termasuk dalam kategori yang paling produktif. Selain mesin khusus, ada perangkat lain. Ini adalah roda gerinda yang mencakup besarjumlah elemen pemotongan kecil. Mereka, pada gilirannya, diikat dengan alat pengikat khusus. Dan setiap partikel itu sendiri adalah pemotong. Seperti yang Anda lihat, kami telah membahas peralatan pemrosesan logam. Di bawah ini kita akan berkenalan dengan teknik yang lebih modern yang memungkinkan pemotongan.

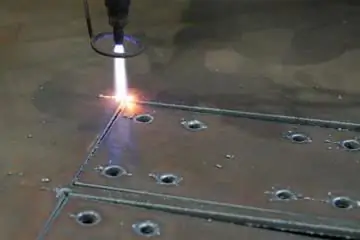

Fitur teknologi pemotongan plasma

Ada beberapa teknik yang digunakan untuk logam karbon rendah. Tetapi pemotongan plasma dianggap salah satu yang paling produktif. Karena itu, ada baiknya memikirkan fitur dan kelebihannya secara lebih rinci. Teknologi proses berkembang pesat dan terus-menerus. Pemotongan plasma logam banyak digunakan di berbagai bidang industri: dari konstruksi rumah hingga teknik mesin. Selain metode oksigen-gas, dianggap cukup menjanjikan.

Manfaat Utama

Metode pemotongan logam dalam plasma memiliki banyak keuntungan. Salah satunya adalah kecepatan kerja. Paling sering, blanko untuk pemotongan memiliki ketebalan hingga 25 mm. Dalam hal ini, kecepatan pemrosesannya kira-kira dua kali lipat dan bahkan lebih dari itu saat menggunakan pemotongan oxy-gas. Dan perlu ditambahkan bahwa dengan penurunan ketebalan lembaran logam yang nyata, itu bisa melebihi 12 kali lipat. Keuntungan ini secara signifikan dapat meningkatkan produktivitas dan menghemat waktu.

Keuntungan lain dari metode ini adalah kecepatan pembakaran yang tinggi dan berkualitas tinggi. Karakteristik ini sangat penting saat memotongproduk logam. Dengan metode plasma, itu sekitar 2 detik. Sebagai perbandingan: pemotongan gas dengan oksigen - 30, masing-masing, tunduk pada suhu setidaknya 1.000 derajat. Interaksi singkat alat dengan logam adalah baik, pertama-tama, karena dalam beberapa detik bahan tidak akan memiliki waktu untuk berubah bentuk, seperti yang dapat terjadi dalam kasus lain.

Keuntungan lain yang tidak diragukan lagi dari metode plasma adalah jumlah kerak minimum selama operasi. Hal ini dapat dengan mudah dihapus. Sistem pemotongan juga mudah dioperasikan dan membantu memberikan ketinggian pahat yang tepat dan kecepatan yang baik.

Menghemat waktu dan uang

Pemotongan plasma juga melibatkan pemotongan beberapa lembar sekaligus, yang menghemat banyak waktu. Dengan metode ini, berbagai jenis bahan dapat diproses:

- aluminium;

- stainless steel;

- tembaga dan banyak lagi.

Tidak mungkin untuk tidak memperhatikan keamanan penggunaan sistem plasma. Mereka tidak menggunakan gas yang mudah terbakar, api terbuka, dan tidak melepaskan banyak panas. Semua ini secara signifikan mengurangi kemungkinan risiko bagi pengguna saat bekerja dengan logam panas. Daerah yang terkena panas hanya 2 milimeter.

Semua karakteristik pemotongan plasma memiliki efek positif pada biaya bahan daur ulang. Pekerjaan dilakukan secara kualitatif, cepat dan universal. Untuk banyak tujuan, keunggulan ini lebih disukai daripada yang lain.

Fitur lasermetode

Saat ini, banyak teknologi telah diperkenalkan di bidang pengolahan produk logam. Mereka dapat sangat memudahkan pekerjaan desainer, pembangun, dan profesional lain yang pekerjaannya terkait dengan proses ini. Pemotongan laser saat ini dianggap yang paling canggih. Ini memungkinkan Anda untuk mendapatkan peluang besar dalam pembuatan produk logam dalam hal desain dan berbagai konfigurasi.

Teknik yang menjanjikan seperti itu cukup muda, tetapi sudah didistribusikan secara luas. Pemotongan laser logam dilakukan melalui instalasi khusus yang kuat secara teknis. Mereka dicirikan oleh konsentrasi sinar yang tinggi. Dan mereka mampu memotong tidak hanya aluminium atau tembaga, tetapi juga kayu dan bahan lainnya.

Deskripsi Metode

Dengan metode pemotongan ini, oksida muncul di permukaan logam. Mereka meningkatkan proses penyerapan energi dan mampu mempertahankan suhu hingga titik leleh. Pada titik kontak, sinar laser menciptakan nilai suhu maksimum, akibatnya bahan mulai meleleh. Tetapi di luar zona yang ditentukan, itu hanya memanas. Bersamaan dengan ini, gas aktif disuplai, paling sering adalah oksigen. Ini meniup produk pembakaran dan memungkinkan Anda untuk meningkatkan kecepatan potong secara signifikan. Oksigen memanaskan beberapa lapisan dengan menghilangkan logam cair dan oksida.

Semua ini terjadi saat material tidak dipotong sampai kedalaman penuh. Bagaimanapun, semburan gas di dekat garis pemisah dapat mendinginkannya secara aktif. Zona kecil yang terkena panas dapatmemastikan pembuatan tepi paralel pada jarak kecil satu sama lain (sekitar 0,2 mm). Sangat sering, untuk mencapai satu atau lain akurasi selama operasi pemotongan, menjadi perlu untuk memperkenalkan kontrol otomatis melalui komputer. Dalam kasus seperti itu, Anda dapat memprogram pembuatan produk jadi.

Untuk pemotongan laser pada lembaran logam, peralatan yang berbasis solid-state dan peralatan gas paling sering digunakan. Dalam hal ini, potongan bahannya benar-benar rata. Tidak ada pemotongan logam mekanis yang dapat memberikan akurasi seperti itu, dengan mempertimbangkan eksekusi yang cepat dan dengan jumlah limbah yang minimum. Pada dasarnya, untuk pemrosesan lembaran logam, perangkat berbasis laser gas dan solid-state digunakan. Potongan laser dari logam akan benar-benar rata. Itu akan berubah tanpa deformasi yang ada selama pemotongan mekanis. Selain itu, teknologi pemotongan laser memungkinkan presisi kerja yang signifikan, limbah minimal, dan waktu pengerjaan yang cepat.

Manfaat metode

Pemotongan laser adalah salah satu yang paling diminati di pasar pemotongan produk logam. Itu telah membuat bekerja dengan bahan karbida jauh lebih mudah. Bagaimanapun, mereka cukup rumit dalam hal pemrosesan dan seringkali dapat memburuk setelah manipulasi semacam itu. Terbaik untuk pemotongan laser:

- baja;

- logam bukan besi;

- paduan aluminium.

Seprei tebal jugadiproses jauh lebih baik. Akan lebih mudah untuk bekerja dengan bentuk kompleks dari bagian logam dan membuat lubang pada bahan yang sangat keras dengan diameter kecil. Di sini, dalam hal geometri, Anda dapat memberikan kebebasan untuk imajinasi Anda. Sistem dapat diotomatisasi. Untuk melakukan ini, cukup membuat file khusus dengan program yang diberikan di komputer. Tidak akan ada efek mekanis pada logam - ini juga penting. Keuntungan berikut juga telah diamati dengan pemrosesan laser:

- Kemampuan untuk membuat kontur potongan yang rumit.

- Hampir semua lembaran logam dapat dikerjakan terlepas dari sifat termalnya.

- Pekerjaan presisi tinggi.

- Pemotongan dapat dilakukan bahkan pada material yang mudah berubah bentuk dan tidak terlalu keras.

- Produktivitas tinggi karena daya laser yang tinggi.

- Jika permukaannya harus halus, lebih baik menggunakan sinar terfokus dengan daya yang dapat disesuaikan.

Metode gas

Mari kita pertimbangkan metode yang cukup umum untuk mempengaruhi logam, yang telah digunakan secara aktif selama bertahun-tahun. Ini adalah pemotongan gas. Ini cukup populer dan hemat biaya. Dengan cara lain, ini juga disebut oksigen, karena dalam hal ini proses mempengaruhi logam bersifat termal. Ada aliran oksigen setelah akhir pekerjaan dan menghilangkan sisa-sisa oksida cair. Untuk memulainya, tepi atas bagian dipanaskan. Tergantung pada komposisi kimia bahan (misalnya, baja), suhu pengapiannya dapat berkisar dari 1000 hingga 1200 derajat.

Kaleng pemotong gasditerapkan pada paduan menengah, paduan rendah atau baja karbon. Ketebalan lembaran logam atau produk lainnya harus maksimal 300 milimeter. Metode pengolahan logam gas-oksigen memiliki kelebihan:

- Biaya pemrosesan rendah.

- Tidak perlu bekerja dengan tepi setelah prosedur selesai.

- Ketersediaan pemotongan lurus dan diagonal produk pada sudut yang berbeda.

- Lembaran logam tebal dapat digunakan.

Apakah ada standar kerja?

Banyak yang bertanya-tanya apakah pemotongan logam memiliki GOST atau standar lain terkait pelaksanaan pemrosesan struktural. Jadi, menurut aturan dan kriteria yang ada, proses semacam itu memiliki tugas tersendiri. Pertama-tama, detail harus diberikan satu atau lain konfigurasi dan dimensi. Ini diperlukan oleh dokumentasi teknologi yang digunakan. Misalnya, proyek yang disetujui untuk pembangunan suatu objek. Selain itu, permukaan yang akan dirawat harus selalu bersih sesuai standar yang berlaku. GOST mencantumkan metode mekanis pemotongan logam, termasuk pembubutan, pengeboran, penggilingan, serta slotting, broaching. Pemrosesan akhir produk juga ditunjukkan. Setiap jenis pemrosesan mekanis logam tidak hanya sesuai dengan peralatan tertentu, tetapi juga dengan nomor seri.

Seperti yang telah kita lihat, ada banyak cara pemrosesan produk secara mekanis dan otomatis untuk memotongnya. Semua ini banyak digunakan dalam konstruksi, teknik,perbaikan dan area lainnya. Metode terus ditingkatkan dan dilengkapi dengan yang baru, peralatan modern sedang dibuat, yang setiap kali membuat prosesnya semakin sederhana.

Direkomendasikan:

Pemotongan sapi di pabrik pengolahan daging: aturan, teknologi, metode, dan metode

Menyediakan keranjang konsumen dengan produk daging secara langsung tergantung pada penyembelihan dan pengolahan ternak. Hidangan daging sapi dan daging sapi muda yang lezat sebagian besar merupakan keunggulan peternak yang tahu cara menyembelih sapi dan sapi dengan benar. Ada berbagai teknologi, metode dan metode penyembelihan sapi, yang memungkinkan untuk mendapatkan produk daging berkualitas tinggi

Pemotongan logam dengan bahan bakar oksi: teknologi, peralatan yang diperlukan, tindakan pencegahan keselamatan

Pemotongan logam dengan bahan bakar oksi (dalam literatur Anda dapat menemukan istilah "pemotongan bahan bakar oksi") secara aktif digunakan dalam industri untuk memotong bahan lembaran dari baja dan paduan lainnya menjadi benda kerja dengan panjang yang diperlukan. Artikel tersebut berisi informasi tentang teknologi itu sendiri, tentang peralatan yang diperlukan dan tindakan pencegahan keselamatan dasar untuk pemotongan oksigen logam dan bahan lainnya

Jenis pemotongan logam: ikhtisar teknologi dan peralatan modern

Salah satu operasi pengerjaan logam yang paling umum adalah pemotongan. Ini adalah proses teknologi di mana lembaran atau billet dibagi menjadi beberapa bagian dari format yang diinginkan. Jenis pemotongan logam modern memungkinkan operasi ini dilakukan dengan akurasi tinggi dan jumlah skrap minimum

Pemotongan lembaran logam: deskripsi, jenis. pembengkokan logam

Saat ini, pemotongan lembaran logam adalah salah satu proses teknologi yang cukup umum yang memungkinkan Anda mendapatkan blanko dengan ukuran dan bentuk yang diinginkan. Namun, ada banyak metode untuk melakukan prosedur ini dan berbagai macam peralatan

Pemotongan logam dengan plasma. Peralatan pengerjaan logam

Saat membeli pemotong plasma, Anda harus selalu mengutamakan kualitas. Waspadalah terhadap godaan untuk membeli perangkat murah berkualitas rendah, karena keausannya yang cepat dalam jangka panjang akan menyebabkan biaya yang jauh lebih tinggi