2026 Pengarang: Howard Calhoun | [email protected]. Terakhir diubah: 2025-01-24 13:18:34

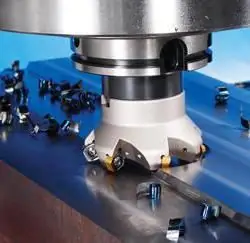

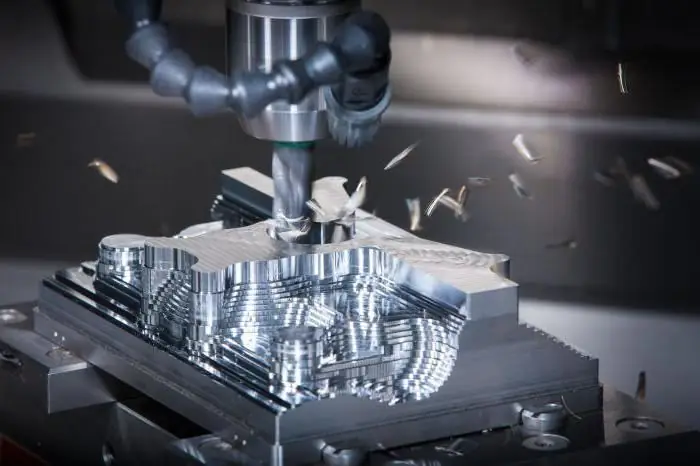

Penggilingan jauh dari operasi paling sederhana untuk memproses logam dan bahan lainnya, yang tidak selalu diketahui secara rinci oleh kebanyakan orang. Faktanya adalah bahwa proses ini memerlukan alat khusus yang disebut pemotong - dapat ditemukan di banyak perusahaan, pabrik, pabrik. Bagaimana proses ini berlangsung? Dalam hal ini, ini melibatkan alat pemotong dan benda kerja. Alat pemotong adalah pemotong itu sendiri - ia melakukan gerakan rotasi, berbeda dengan benda kerja itu sendiri, yang, dengan bantuan mesin, melakukan gerakan translasi ke arah pemotong. Hasilnya adalah jenis pemrosesan yang akan sulit untuk direplikasi dengan alat lain. Namun, artikel ini tidak akan mencakup informasi yang dangkal - bahan ini dirancang untuk mereka yang sudah kurang lebih akrab dengan proses penggilingan. Topik utama dan utama di sini adalah mode pemotongan, yaitu, di sini akan dihitung dan ditentukan bagaimana tepatnya pemotong harus berfungsi dan nozzle mana yang digunakan untuk jenis logam tertentu dengan kekerasan yang berbeda. Untuk memudahkan Anda dalam memahami data yang akan diberikan di bawah ini, sebaiknya Anda segera mengetahui konsep apa yang akan digunakan di sini.

Semua yang Anda butuhkantahu

Jadi, setiap paragraf akan menunjukkan bahan mana yang dipertimbangkan, serta kekerasannya menurut metode Brinell - metode yang paling terkenal dan umum untuk menentukan kekerasan benda. Mereka diukur dalam HB, yaitu, unit kekerasan Brinell. Selanjutnya akan ditentukan kecepatan potong yang dinyatakan dalam meter per menit (m/menit). Di sini Anda harus memberi perhatian khusus pada fakta bahwa ini bukan putaran pemotong, tetapi parameter yang sama sekali berbeda. Parameter ini akan dipertimbangkan dalam beberapa contoh - jika bahan yang diproses oleh pemotong tidak memiliki lapisan tambahan, dan juga jika pemotong memiliki jenis lapisan TI-NAMITE yang berbeda. Dan, tentu saja, parameter penggilingan lain yang sangat penting akan dijelaskan - ini adalah umpan per gigi. Untuk orang yang jauh dari bidang ini, parameter ini mungkin tampak agak tidak biasa, tetapi jika Anda mempelajari detailnya dengan cermat, maka semuanya menjadi sangat sederhana. Jadi, parameter ini diukur dalam milimeter per gigi dan menentukan berapa milimeter benda kerja bergerak saat pemotong memutar satu gigi. Dari umpan ini, yang lain dapat dihitung - misalnya, mundur dan menit, tetapi umpan per gigi adalah faktor kuncinya. Dan itu juga akan tergantung pada diameter alat yang digunakan. Nah, Anda memiliki semua data dasar - sekarang saatnya untuk mencari tahu mode pemotongan mana yang digunakan saat penggilingan dalam kasus tertentu.

Baja tujuan umum

Jadi, materi pertama yangdibahas dalam artikel ini - ini adalah baja yang umum digunakan. Mode pemotongan apa yang digunakan untuk bahan ini? Langkah pertama adalah menentukan kekerasan material. Jika kekerasan baja kurang dari 150 Brinnels, maka perlu untuk mengatur kecepatan dari 150 hingga 210 meter per menit, tergantung pada lapisannya. 150, masing-masing, tanpa pelapis sama sekali, dan 210 dengan pelapisan TI-NAMITE-A paling efektif. Adapun pakan per gigi, seperti yang disebutkan sebelumnya, semuanya tergantung pada diameter alat. Jika diameternya kurang dari tiga milimeter, maka pakan per gigi akan menjadi 0,012 hingga 0,018 milimeter, dengan peningkatan diameter menjadi 5 mm, pakan meningkat menjadi 0,024 mm, jika diameter meningkat menjadi 9 mm, maka pakan meningkat hingga 0,050 mm, dengan diameter hingga 14 mm, umpan dapat meningkat menjadi 0,080 mm, tetapi dengan diameter maksimum 25 milimeter, umpan per gigi akan menjadi 0,18 mm. Data ini memungkinkan Anda untuk memilih mode pemotongan yang benar. Tetapi jangan lupa bahwa ada juga jenis baja yang lebih keras untuk penggunaan umum. Dengan kekerasan kurang dari 190 unit Brinell, kecepatannya harus dari 120 hingga 165 meter per menit, dan dengan kekerasan kurang dari 240 unit Brinell, dari 90 hingga 125 meter per menit. Secara alami, pakan per gigi berubah. Ini menjadi lebih kecil dan dalam kasus pertama bisa dari 0,01 hingga 0,1 mm per gigi, sedangkan dalam kasus kedua bisa dari 0,008 hingga 0,08 mm per gigi. Secara alami, ini bukan satu-satunya bahan yang digunakan dalam penggilingan, jadi logam lain juga harus dipertimbangkan.

Baja disemen

Kondisi pemotongan untuk baja case hardened akan tergantung pada kekerasan material. Jika kurang dari 235 Brinnels, maka kecepatan potong akan sesuai - dari 100 hingga 140 meter per menit. Dengan kekerasan kurang dari 285HB, indikator turun - dari 80 menjadi 110 meter per menit. Tetapi pada saat yang sama, jangan lupakan pakan per gigi. Pada prinsipnya, Anda tidak dapat berbicara banyak tentangnya, karena tidak berbeda dari apa yang telah Anda lihat di paragraf sebelumnya. Dalam kasus pertama, itu akan memiliki interval yang sama seperti ketika mesin baja tujuan umum dengan kekerasan kurang dari 190HB, dan dalam kasus kedua, interval yang sama seperti saat mesin baja tujuan umum dengan kekerasan kurang dari 240HB. Tetapi pada saat yang sama, tidak dapat dikatakan bahwa umpan per gigi akan identik, karena dalam kasus pertama, umpan ke diameter pahat maksimum bukan 0,1, seperti pada contoh sebelumnya, tetapi 0,15. Itulah mengapa perhitungan pemotongan data adalah tugas yang kompleks, yang paling baik dilakukan menurut semua norma dan sesuai dengan peraturan yang ketat.

Baja nitridasi

Perhitungan kondisi pemotongan saat pemesinan baja nitridasi tidak berbeda dari kasus sebelumnya - hanya dalam kasus ini bahannya sedikit lebih keras dari yang sebelumnya, jadi Anda tidak perlu heran bahwa kecepatan potong di sini adalah dari 90 hingga 125 meter per menit dengan baja kurang keras dan 70 hingga 95 meter per menit dengan material yang lebih keras. Adapun pakan per gigi, dalam kasus pertama ada langkah yang cukup standar - dari0,008 hingga 0,08 milimeter, tetapi jika logam memiliki sejumlah besar unit kekerasan Brinell, ini berarti pasokannya akan berkurang, dan secara nyata. Dengan diameter pahat minimum adalah 0,006 mm, dan dengan diameter maksimum 0,06 mm. Ini adalah pakan terendah per gigi yang dibahas dalam artikel ini. Perhitungan kondisi pemotongan dari informasi ini biasanya dilakukan sesuai dengan rumus standar, yang akan dibahas di akhir artikel.

Baja karbon sedang

Baja karbon sedang sangat umum, dan yang terpenting - ada beberapa tingkat kekerasan yang berbeda. Dan, tentu saja, masing-masing akan memiliki kecepatan potongnya sendiri. Misalnya, dua jenis baja pertama memiliki kecepatan yang sama jika pemotong tidak memiliki lapisan - 80 meter per menit. Tetapi dengan jangkauan maksimum untuk tipe pertama, kecepatannya meningkat menjadi 110 meter per detik, dan untuk yang kedua - hanya hingga 85 meter per detik. Tetapi pada saat yang sama, ada dua jenis lagi, yang pertama dengan kekerasan kurang dari 340HB, dan yang kedua - kurang dari 385HB. Dengan demikian, parameter pemotongan pertama adalah dari 50 hingga 70 m / mnt, dan yang kedua - dari 35 hingga 50 m / mnt. Dibandingkan dengan tipe yang pernah Anda lihat sebelumnya, ini cukup lambat. Oleh karena itu, untuk jenis baja ini, umpan per gigi tidak terlalu tinggi - perlu menyoroti baja terakhir dalam hal kekerasan, yang, dengan diameter pahat minimum, memiliki umpan yang sangat rendah, hanya 0,005 mm. Harus segera dicatat bahwa penggilingan dipertimbangkan di sini, dan bukan kondisi pemotongan untukberputar. Seperti disebutkan di atas, rumus yang digunakan untuk perhitungan, yang akan Anda baca di atas. Kondisi pemotongan pembubutan dihitung menggunakan rumus yang sedikit berbeda, jadi Anda tidak boleh mencoba menerapkan satu perhitungan untuk semua jenis pekerjaan.

Baja perkakas

Dalam hal kekerasan, baja perkakas dibagi menjadi lebih banyak jenis daripada baja karbon sedang, jadi kondisi pemotongan saat penggilingan baja perkakas bisa banyak. Jika kita berbicara singkat tentang baja khusus ini, maka ada lima jenis kekerasan: kurang dari 230HB, kurang dari 285HB, kurang dari 340HB, kurang dari 395HB dan lebih dari 395HB. Masing-masing memiliki kecepatan potong sendiri: dari 90 hingga 125 m/mnt, dari 70 hingga 95 m/mnt, dari 60 hingga 85 m/mnt, dari 45 hingga 65 m/mnt, dan dari 30 hingga 40 m/mnt.. Sebenarnya, nama data ini Anda sudah setengah jalan untuk mengisi semua celah yang hilang dalam perhitungan formula, yang menentukan kondisi pemotongan selama penggilingan. Agar semua variabel diganti dengan angka dalam rumus, Anda juga perlu mengetahui diameter pahat (dan data feed per gigi yang diturunkan darinya).

Bagaimana cara memilih mode?

Pilihan mode pemotongan cukup sederhana - setiap pemotong memiliki sakelar yang memungkinkan Anda mengontrol kecepatan putaran pahat. Dengan sakelar kecil ini, Anda dapat menyetel perkiraan nilai RPM, dan kemudian mesin Anda akan bekerja tepat pada tingkat ini. Sebenarnya, ini adalah mode pemotongan, tapiproses sederhana seperti itu memiliki sejumlah besar perhitungan di belakangnya, yang akan dibahas nanti. Faktanya adalah bahwa penentuan kecepatan putaran alat pemotong pemotong harus seakurat mungkin, dan Anda jarang memiliki cukup waktu dan bahan untuk memilih mode pemotongan logam secara acak. Itu sebabnya ada teori yang harus digunakan sebelum aplikasi praktis.

Rumus kecepatan potong

Sangat penting untuk mematuhi standar kondisi pemotongan, karena intinya di sini bukan hanya Anda akan menghabiskan banyak waktu, tetapi lebih buruk lagi - banyak bahan untuk memilih mode yang diinginkan secara membabi buta. Mungkin juga tidak aman. Oleh karena itu, yang terbaik adalah dipandu oleh pengetahuan teoretis sejak awal. Jadi, sekarang Anda akan mempelajari rumus yang digunakan untuk menghitung modus untuk logam tertentu. Bagaimana penerapannya dalam praktik akan dijelaskan di bawah ini. Rumus itu sendiri mengasumsikan bahwa kecepatan, yang dinyatakan dalam meter per menit, dikalikan dengan faktor konversi 1000, dan hasilnya dibagi dengan produk dari angka "pi" dikalikan dengan diameter pemotong. Ini semua adalah elemen mode pemotongan yang Anda perlukan untuk menghitung kecepatan putaran pemotong.

Rumus yang disederhanakan

Tidak ada gunanya melakukan dua perkalian ketika Anda tahu bahwa pi adalah angka tanpa variabel. Awalnya, biasanya untuk mengurangi 1000 dan 3,14 untuk mendapatkan 318. 318 dikalikan dengan kecepatan, dan kemudian hasilnya dibagi dengan diameter pemotong. Itu saja, formula ini sudah jauh lebih sederhana daripada yang sebelumnya, dan dengan bantuannyadefinisi mode pemotongan.

Perhitungan

Dalam materi seperti itu tidak mungkin dilakukan tanpa contoh. Nah, misalnya, kita dapat mengambil baja serba guna dengan kekerasan kurang dari 150HB dan pemotong dengan lapisan TI-NAMITE dan diameter 10 milimeter. Jadi, pertama-tama Anda perlu memeriksa data yang dijelaskan dalam artikel di atas - dengan indikator seperti itu, kecepatan potong akan menjadi 175 m / mnt, jadi Anda perlu mengalikan 318 dengan 175, Anda mendapatkan 55650. Sekarang Anda perlu membaginya dengan diameter pemotong, yaitu 10 - ternyata 5565. Inilah nilai yang diinginkan. Sekarang Anda perlu mengaturnya di mesin Anda, dan jika tidak mungkin untuk menetapkan nilai seperti itu, maka disarankan untuk mengambil sedikit lebih sedikit.

Katalog instrumen asing

Jika Anda menggunakan pemotong domestik, kemungkinan besar Anda dapat dengan mudah menemukan data yang diperlukan untuk menentukan mode pemotongan. Jika Anda memiliki sampel asing, maka Anda mungkin memiliki masalah tertentu. Itulah sebabnya, ketika membeli mesin penggilingan asing, sangat penting untuk meminta katalog dengan semua penjelasan yang diperlukan, yang kemudian dapat Anda gunakan sebagai dasar teoretis ketika bekerja dengan mesin tersebut.

Grafik khusus

Keselamatan nyata adalah grafik yang dikompilasi untuk penentuan mode pemotongan yang lebih cepat dan nyaman. Apa grafik seperti itu? Ini adalah serangkaian garis lurus dengan warna berbeda yang berada di antara dua sumbu - salah satunya menunjukkan kecepatan, yaitu nilai yang Anda ketahui, karena Anda tahu jenis bahan yang Anda proses, danyang kedua adalah jumlah putaran per menit yang akan dibuat oleh pemotong Anda, yaitu, dengan kata lain, mode operasinya. Mengapa garisnya berbeda warna? Jika Anda tidak lupa, jumlah putaran per menit dari pemotong tidak dapat dihitung hanya dengan kecepatan potong - Anda juga memerlukan diameter pahat, dan setiap warna bertanggung jawab atas diameternya.

Bagaimana cara menggunakan grafik?

Yang Anda perlukan hanyalah menemukan diameter alat Anda di tabel dan memilih garis warna yang diinginkan pada grafik. Maka Anda perlu menentukan kecepatan dan menggambar garis lurus dari sumbu y, yaitu sumbu yang menunjukkan nilai parameter ini. Dari perpotongan garis Anda dengan garis warna pilihan Anda, Anda perlu menggambar garis lurus ke sumbu x untuk mengetahui jumlah pasti putaran per menit.

Direkomendasikan:

Tindakan pencegahan keselamatan untuk tukang las selama bekerja: standar, aturan, dan instruksi

Welder bukanlah profesi yang mudah, tetapi sangat dibutuhkan dan diminati. Namun, kita semua tahu bahwa jenis kegiatan ini bukanlah yang paling aman. Hari ini kita akan melihat tindakan pencegahan keselamatan yang harus diikuti oleh para profesional untuk menghindari kecelakaan saat bekerja

Sampai usia berapa pemotongan pajak anak? Pasal 218 Kode Pajak Federasi Rusia. Pengurangan pajak standar

Pengurangan pajak di Rusia - kesempatan unik untuk tidak membayar pajak penghasilan pribadi atas upah atau mengganti sebagian biaya untuk beberapa transaksi dan layanan. Misalnya, Anda bisa mendapatkan pengembalian uang untuk anak-anak. Tapi sampai kapan? Dan dalam ukuran apa?

Penggilingan adalah Perlengkapan penggilingan dan deskripsi prosedur

Penggilingan adalah metode perawatan permukaan berdasarkan operasi alternatif dari gigi pemotong. Ada berbagai macam alat tergantung pada tujuan fungsionalnya, bahan yang diproses, karakteristik suku cadang yang diproduksi

Mode pemotongan untuk penggilingan. Jenis pemotong, perhitungan kecepatan potong

Salah satu cara untuk menyelesaikan bahan adalah dengan penggilingan. Ini digunakan untuk memproses benda kerja logam dan non-logam. Alur kerja dikendalikan dengan memotong data

Perhitungan hidrolik jaringan panas: konsep, definisi, metode perhitungan dengan contoh, tugas, dan desain

Dapat dikatakan bahwa tujuan perhitungan hidrolik jaringan panas pada titik akhir adalah distribusi beban panas yang adil antara pelanggan sistem termal. Prinsip sederhana berlaku di sini: setiap radiator, jika perlu, yaitu radiator yang lebih besar, yang dirancang untuk memberikan volume pemanasan ruang yang lebih besar, harus menerima aliran pendingin yang lebih besar. Perhitungan yang benar dapat memastikan prinsip ini