2026 Pengarang: Howard Calhoun | [email protected]. Terakhir diubah: 2025-01-24 13:18:30

Spindel peralatan mesin biasanya ditampilkan sebagai salah satu elemen mekanisme penggerak yang bertanggung jawab untuk memperbaiki dan membentuk benda kerja. Pada saat yang sama, antarmuka dengan pembangkit listrik, bagian bantalan dan peralatan kerja unit sangat ketat sehingga kita dapat berbicara tentang seluruh infrastruktur bagian ini. Dengan satu atau lain cara, rakitan spindel (SHU) harus dianggap sebagai mekanisme dasar mesin yang bertanggung jawab, menyediakan fungsi transmisi torsi dan mengarahkan gaya pemrosesan.

Ikhtisar Produk

Mekanisme ini juga disebut spindel motor dan merupakan salah satu unit perakitan utama dari mesin pengerjaan kayu dan logam modern. Kinerja dan, pada tingkat yang lebih besar, keakuratan dampak mekanis pada benda kerja bergantung pada karakteristiknya. Seperti yang telah dicatat, kita berbicara tentang seluruh elemen kompleks,membentuk dasar unit spindel. Penopang, sistem pelumasan, segel, transmisi torsi, dan bagian bantalan membentuk dasar mekanisme ini. Sebagian besar merupakan komponen yang melakukan fungsi pendukung dan bantu untuk memastikan pengoperasian nozzle dalam bentuk alat pemotong.

Sudah diterima secara umum bahwa potensi daya peralatan mesin terutama bergantung pada mesin. Ini benar, tetapi hanya sebagian. Misalnya, unit spindel dari mesin pemotong logam memiliki rentang frekuensi rotasinya sendiri, yang menyebabkan kondisi terbatas untuk kecepatan pemotongan. Tetapi penting untuk dipahami bahwa rentang ini lebih merupakan fungsi penyesuaian kecepatan pemrosesan yang optimal dengan dukungan akurasi yang cukup tinggi.

Fungsi utama lainnya dari spindel adalah memegang langsung pahat pemesinan, dan dalam beberapa kasus benda kerja itu sendiri. Untuk pengikatan semacam ini, klem dan klem khusus digunakan, seperti pemegang alat dan kartrid. Oleh karena itu, penting untuk mempertimbangkan karakteristik spindel saat memilih perkakas sesuai dengan dimensi shank dan menentukan parameter yang diizinkan dari proses pemesinan.

Desain Shu

Selama pengembangan solusi desain untuk spindel motor, pelaksana tugas harus fokus pada pengurangan maksimum beban dinamis dan getaran pada mekanisme. Pencapaian kualitas kelompok kerja ini secara langsung mempengaruhi daya tahan mesin dan kualitas pemrosesan. Untuk alasan ini, perakitan spindel semakindirancang sebagai perangkat independen dalam wadah terpisah, yang disebut headstock.

Berikut ini diambil sebagai data awal untuk algoritma desain:

- Kekuatan.

- Akurasi rotasi.

- Kecepatan.

- Pemanasan maksimum untuk penyangga.

- Tahan getaran.

- Kekakuan.

Berdasarkan parameter awal, skema struktural, detail tata letak, dan bahan manufaktur dipilih. Jenis mesin masa depan juga memiliki pengaruh pada pemilihan solusi desain tertentu. Misalnya, desain rakitan spindel untuk peralatan pemesinan presisi tinggi didasarkan pada tata letak bantalan hidrodinamik yang dapat memastikan keakuratan aksi mekanis dalam kisaran 0,5 hingga 2 mikron. Khusus untuk unit berkecepatan tinggi dengan kepala gerinda internal, bantalan geser khusus digunakan, yang memerlukan pelumasan udara. Biasanya, prinsip konstruksi dasar spindel dengan penekanan pada dukungan kecepatan pemrosesan tinggi dari 600 rpm digunakan untuk mesin bor berlian dan pemotong logam universal. Parameter komponen untuk mendukung kecepatan rendah secara tradisional dihitung untuk mesin frais, turret, dan bor. Di sini aturannya berlaku, semakin halus akurasi aksi mekanis, semakin tinggi torsi yang seharusnya ada pada poros. Untuk roughing dan cutting yang rumit, konfigurasi RPM rendah digunakan.

Perhitungan rakitan spindel

Bkekakuan dianggap sebagai karakteristik desain utama. Ini dinyatakan sebagai indikator perpindahan elastis di zona pemrosesan di bawah gaya kerja total dari deformasi elastis spindel dengan elemen pendukungnya. Kekuatan juga digunakan untuk mengkarakterisasi rakitan dengan beban berat, dan untuk headstock RPM tinggi, nilai resonansi minimum, yaitu ketahanan getaran yang tinggi, akan menjadi faktor kunci dalam keberhasilan pemrosesan.

Hampir semua rakitan spindel untuk mesin pemotong logam dihitung secara terpisah untuk akurasi pemotongan. Perhitungan ini dilakukan untuk bantalan berdasarkan koefisien run-out radial dari ujung spindel. Nilai runout yang diijinkan tergantung pada kelas akurasi desain, dalam definisi yang desainer melanjutkan dari persyaratan untuk proses pemesinan.

Indeks runout radial pada permukaan bagian dalam ring bantalan bergantung pada eksentrisitasnya dan kesalahan lintasan dengan elemen gelinding. Parameter akurasi ini diekspresikan melalui efek dari apa yang disebut ketukan mengembara. Dalam proses kontrol bantalan, kepatuhannya terhadap standar yang ditetapkan ditentukan, setelah itu, jika penyimpangan terdeteksi, produk dapat dikirim untuk direvisi. Di antara langkah-langkah untuk lebih meningkatkan akurasi bantalan untuk rakitan spindel selama perakitan, berikut ini dapat dibedakan:

- Eksentrisitas cincin bagian dalam dan jurnal bantalan berlawanan arah.

- Eksentrisitas bantalan cincin luar danlubang tubuh juga ditempatkan di arah yang berlawanan.

- Saat memasang eksentrisitas cincin bagian dalam bantalan bagian belakang dan depan, mereka harus dijaga pada bidang yang sama.

Kinerja Shu

Kekakuan dan akurasi set indikator teknis dan fisik penting dari spindel tidak dibatasi. Di antara sifat-sifat penting lainnya dari mekanisme ini, perlu disorot:

- Tahan getaran. Kemampuan SHU untuk memberikan rotasi yang stabil tanpa osilasi. Tidak mungkin untuk sepenuhnya menghilangkan efek getaran, namun, berkat perhitungan desain yang cermat, efek tersebut dapat diminimalkan dengan mengurangi efek sumber getaran transversal dan torsional, seperti gaya berdenyut di zona pemrosesan dan torsi pada penggerak mesin.

- Kecepatan. Karakteristik kecepatan rakitan spindel, yang mencerminkan jumlah putaran per menit yang diizinkan untuk kondisi pengoperasian yang optimal. Dengan kata lain, kecepatan rotasi maksimum yang diizinkan, yang ditentukan oleh kualitas struktural dan teknologi produk.

- Bantalan pemanas. Pembangkitan panas intensif adalah faktor turunan alami selama pemesinan pada kecepatan tinggi. Karena pemanasan dapat menyebabkan deformasi dasar elemen, indikator ini harus dihitung selama desain. Komponen rakitan yang paling peka terhadap panas adalah bantalan, yang perubahan bentuknya dapat merusak fungsi poros. Untuk mengurangi proses deformasi termal, produsen harus:patuhi norma pemanasan yang diizinkan dari cincin bantalan luar.

- Daya dukung. Ditentukan melalui faktor kinerja bantalan gelendong dalam kondisi beban statis maksimum yang diizinkan.

- Daya tahan. Indikator waktu yang menunjukkan jumlah jam pengoperasian produk sebelum perbaikan. Asalkan kekakuan aksial dan radial dari rakitan spindel seimbang, daya tahannya bisa mencapai 20 ribu jam. Waktu minimum untuk kegagalan adalah dua dan lima ribu jam, yang khas untuk mesin gerinda dan gerinda internal.

Bahan untuk membuat SHU

Pemilihan bahan untuk dasar elemen spindel juga merupakan faktor dalam memastikan sifat teknis dan operasional tertentu dari peralatan. Dalam unit lapping, threading dan pengeboran, penekanan ditempatkan pada perlindungan terhadap efek torsi, dan rakitan spindel dari mesin penggilingan, misalnya, dirakit berdasarkan efek momen lentur. Dalam setiap kasus, material harus memiliki ketahanan aus yang cukup pada permukaan penggerak serta pada jurnal bantalan. Stabilitas bentuk dan dimensi adalah syarat utama untuk pengoperasian produk yang benar, sebagian besar tergantung pada karakteristik kelas bahan yang digunakan.

Pada mesin dengan kelas akurasi H dan P, digunakan spindel yang terbuat dari paduan baja dengan grade 40X, 45, 50. Dalam beberapa kasus, keputusan desain mungkinmembutuhkan dan penyempurnaan khusus dari logam dengan pengerasan dengan aksi termal induksi. Biasanya pengerasan produk dengan pengerasan diterapkan pada permukaan kinerja dan jurnal bantalan sebagai bagian paling kritis dari bagian tersebut.

Untuk elemen bentuk kompleks dengan lubang kerucut, alur, flensa, dan transisi bertahap, digunakan baja yang diperkeras volume. Teknologi pemrosesan ini hanya diperbolehkan untuk benda kerja yang direncanakan untuk menghasilkan bagian depan rakitan spindel mesin dengan karburasi berikutnya. Dalam hal ini, baja 40XGR dan 50X digunakan.

Peralatan dengan kelas akurasi A dan B dilengkapi dengan spindel yang terbuat dari baja kelas 18KhGT dan 40KhFA, nitrided. Proses pengolahan nitrogen diperlukan untuk meningkatkan kekerasan bagian, serta untuk mempertahankan bentuk dan dimensi aslinya. Meningkatkan kekuatan dan stabilitas struktural merupakan prasyarat untuk spindel yang digunakan dalam sistem dengan gesekan fluida.

Dalam tata letak ruang kontrol yang disederhanakan, persyaratan bahan tidak terlalu tinggi. Elemen dengan bentuk sederhana dapat dibuat dari baja kelas 20Kh, 12KhNZA dan 18KhGT, tetapi bahkan dalam kasus ini, bagian yang kosong terlebih dahulu mengalami pendinginan, karburasi, dan temper.

model struktural Shu

Bagian utama mekanisme spindel yang digunakan dalam peralatan mesin modern memiliki perangkat dua bantalan. Konfigurasi ini optimal dalam hal pengoptimalan peralatan dan kenyamanan organisasi teknis.proses produksi. Namun, perusahaan besar juga menggunakan model dengan dukungan tambahan dari pilar ketiga.

Konfigurasi penempatan bantalan juga ambigu dalam hal metode implementasi. Saat ini, ada kecenderungan untuk mengalihkan fungsi regulasi penting ke area headstock, yang mengurangi dampak efek termal. Dalam model sederhana rakitan spindel, bantalan rol digunakan, yang juga meminimalkan risiko deformasi dari pembangkitan panas dan meningkatkan efisiensi penyesuaian. Pada saat yang sama, seiring dengan peningkatan kekakuan dan peningkatan akurasi rotasi, mekanisme tersebut memiliki kelemahan dalam bentuk penurunan kecepatan. Oleh karena itu, konfigurasi ini paling cocok untuk mesin bubut dengan kecepatan rendah.

Unit penggilingan kecepatan lambat juga dilengkapi dengan bantalan rol di bagian penopang depan, dan sisi belakang dilengkapi dengan dupleks elemen kontak sudut. Secara khusus, ini adalah bagaimana unit spindel diimplementasikan dalam desain mesin gerinda melingkar dan internal. Untuk menyederhanakan sistem fungsional unit, bantalan rol tirus juga memungkinkan. Solusi seperti itu dalam kaitannya dengan unit penggilingan menghilangkan kebutuhan untuk memasukkan kelompok bantalan aksial. Akibatnya, margin kekakuan yang optimal dipertahankan, tetapi dengan itu masalah pembangkitan panas dengan torsi terbatas tidak ke mana-mana.

Kontrol kualitas produk

Setelah memasang headstock, clearance-preload grup bantalan diperiksa. Operasi inidiperlukan untuk menilai kesiapan mekanisme untuk beban kerja penuh. Pemeriksaan dilakukan dengan memuat perangkat dengan jack dan dinamometer. Pengukuran dilakukan langsung dengan alat indikator, antara lain kepala ukur, sensor, mikrokator, dll. Alat ukur dipasang pada headstock sedekat mungkin dengan bantalan depan. Saat memperbaiki perubahan beban langkah, grafik perpindahan ujung spindel dibuat.

Kekakuan rakitan spindel putar dengan elemen pendukung dikendalikan oleh metode pengukuran dua titik. Pertama, dua titik kontrol ditetapkan pada bagian linier dari kurva beban. Selanjutnya, data deformasi dicatat untuk setiap baris, setelah itu dilakukan perbandingan. Sebagai indikator standar, nilai desain dan angka dari persyaratan teknis umum untuk mesin dapat digunakan. Selain itu, data kompleks untuk perbandingan, yang diperoleh sebagai hasil pengujian, harus disajikan dalam bentuk nilai rata-rata aritmatika. Dengan cara yang sama, pengukuran beban aksial dan radial dilakukan dengan fiksasi celah yang terbentuk di antara bantalan.

Jika penyimpangan dari nilai standar terdeteksi, pramuat izin disesuaikan. Saat menyervis rakitan spindel mesin bubut untuk tugas-tugas seperti itu, teknik penyangga pemanas digunakan. Di bawah kondisi paparan termal termometer dan termokopel dalam kisaran tertentu, mur dikencangkan dan disetel.

Segel untuk mekanisme SHU

Komposisi headstock termasuk dansegel khusus yang meningkatkan sifat isolasi dan penyegelan mekanisme. Untuk apa? Karena alur kerja mesin bubut dikaitkan dengan pelepasan sejumlah besar limbah halus dalam kondisi pelumasan, penyumbatan bagian fungsional sering terjadi. Oleh karena itu, saat merakit rakitan spindel, perangkat harus disediakan yang melindungi elemen kerja dari debu, kotoran, dan kelembaban. Itulah gunanya sealant. Biasanya, ini adalah bahan habis pakai dalam bentuk cincin, yang dipasang pada poros menggunakan sabuk pemusat. Selama pengoperasian mekanisme, penggantian atau penyesuaian posisinya secara berkala diperlukan. Dalam kondisi kontaminasi eksternal yang meningkat, cincin slip pelindung dapat digunakan sebagai tambahan. Jika mesin berjalan pada kecepatan sedang atau rendah, maka segel bibir juga harus diperbaiki.

Pemeliharaan SHU

Tugas utama staf selama pengoperasian headstock adalah memantau pelumasan bagian-bagiannya. Ini biasanya dilakukan dengan menyemprotkan pada permukaan roda gigi yang berputar, impeler dan komponen piringan. Komposisi optimal untuk jenis pelumas ini harus memiliki indeks viskositas 20 ketika dipanaskan hingga 50 ° C. Desain rakitan spindel frais menyediakan kemungkinan mengarahkan oli ke bantalan melalui kolektor atau langsung ke kelompok kerja. Selain itu, sebagian minyak harus tetap ada bahkan setelah sesi kerja selesai. Cairan lama yang terkontaminasi diganti dengan yang baru. Untuk menyederhanakan proses pengisian di mesin modern, suplai oli yang bersirkulasi diatur secara bersamaan ke gearbox dan spindel dalam mode otomatis saat massa limbah dikuras.

Selain memperbarui oli, perlu untuk menjaga kondisi teknis mekanisme. Masalah teknis dan struktural dapat timbul karena panas berlebih, deformasi berlebihan, getaran tinggi, atau korsleting antar-belokan. Perbaikan khas rakitan spindel sebagai bagian dari proses manufaktur mungkin untuk mengganti bagian yang rusak, bahan habis pakai, atau membangun kembali kursi. Misalnya, saat mengubah bentuk atau memasang elemen baru, terkadang diperlukan koreksi tambahan pada soket atau bagian itu sendiri dengan mengasah, menggiling, memukul, atau menumpuk.

Produksi SHU di Rusia

Beberapa komponen spindel yang diperlukan untuk melengkapi peralatan mesin diproduksi oleh produsen dalam negeri di fasilitas peralatan mesin mereka sendiri, dengan mengandalkan perkembangan dan pengalaman industri Soviet. Praktis tidak ada masalah dengan pembuatan rakitan poros penggerak konvensional untuk mesin penggilingan atau unit pembubutan yang tidak berfokus pada pemesinan presisi tinggi. Namun, elektrospindel modern berteknologi tinggi diproduksi di Rusia hanya sebagian dan berdasarkan komponen impor. Keterbatasan ini tidak hanya terkait dengan kurangnya teknologi canggih di bidang ini, tetapi juga dengan kekurangan personel yang memenuhi syarat yang harus memecahkan masalah teknik dan produksi.

Kesimpulan

Spindle adalah salah satu komponen fungsional utama dari berbagai jenis peralatan mesin. Keakuratan kinerja operasi kerja, ergonomi kontrol peralatan dan efisiensi pengaturan potensi daya mekanisme penggerak tergantung pada kualitas fungsi utamanya. Oleh karena itu, sangat penting untuk memperhatikan karakteristik rakitan spindel pada mesin bubut saat memilihnya. Dan ini tidak hanya berlaku untuk segmen industri, di mana operasi pemesinan in-line dilakukan. Seorang master rumah biasa yang melakukan operasi sederhana di garasi atau rumah pedesaan juga harus memiliki pengetahuan dasar tentang headstock. Keahlian dalam menangani mekanisme spindel akan membuat pengoperasian lebih andal dan perawatan mesin lebih ekonomis.

Direkomendasikan:

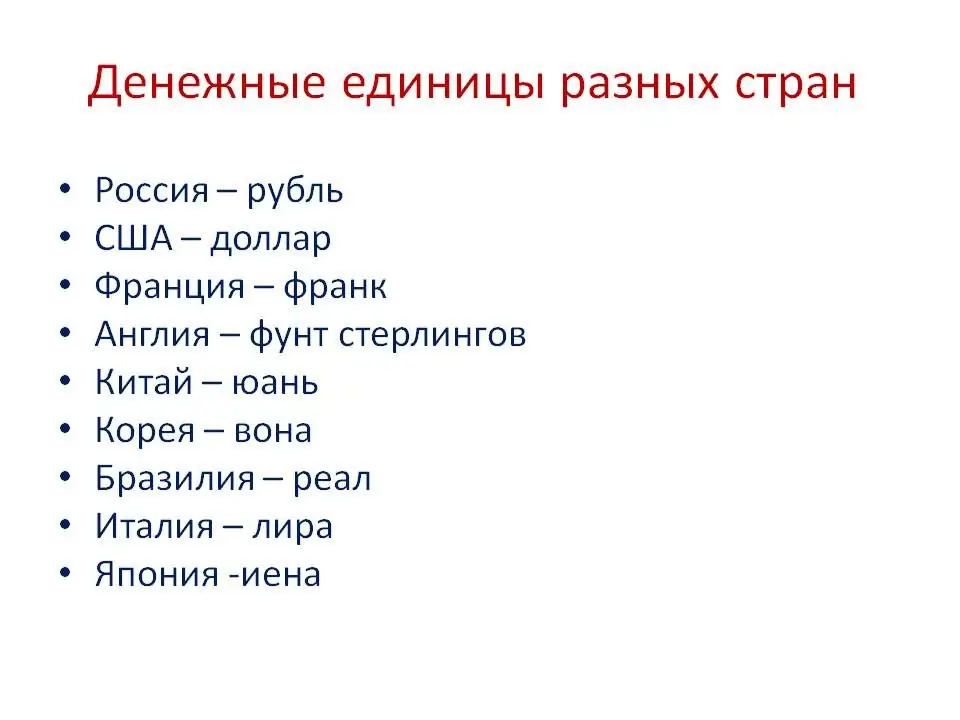

Unit moneter - apa itu? Pengertian unit moneter dan jenisnya

Satuan moneter berfungsi sebagai ukuran untuk menyatakan nilai barang, jasa, tenaga kerja. Di sisi lain, setiap unit moneter di negara yang berbeda memiliki ukuran pengukurannya sendiri. Secara historis, setiap negara bagian menetapkan unit uangnya sendiri

Perubahan kebijakan medis saat mengganti nama keluarga. Bagaimana lebih mudah dan lebih cepat untuk mengubah dokumen saat mengubah nama keluarga?

Untuk menerima perawatan medis, setiap warga negara harus memiliki polis asuransi kesehatan wajib gratis. Dalam hal telah terjadi beberapa perubahan dalam kehidupan seseorang, misalnya perubahan nama keluarga, maka kebijakan itu sendiri perlu diubah

Apa itu kinerja: konsep, kriteria, dan indikator kinerja

Untuk membangun sistem motivasi staf dan meningkatkan manajemen, perlu dipahami seberapa efisien karyawan dan manajer bekerja. Hal ini membuat konsep efisiensi menjadi sangat relevan dalam manajemen. Oleh karena itu, Anda perlu mengetahui apa itu kinerja, apa kriteria dan metode evaluasinya

Unit pengumpul debu (PU). Jenis unit pengumpul debu

Banyak proses industri yang disertai dengan polusi udara, yang mengharuskan pembersihan ruang kerja tepat waktu untuk meningkatkan kondisi sanitasi. Sistem ventilasi, bahkan dalam desain industri, tidak mampu memberikan kinerja yang memadai untuk menghilangkan partikel halus yang dihasilkan oleh peralatan pemrosesan. Oleh karena itu, dalam memecahkan masalah seperti itu, unit pengumpul debu khusus dari berbagai jenis dan modifikasi digunakan

Apakah saya perlu mengubah NPWP saat mengubah izin tinggal saya: ke mana harus pergi, dokumen

Apakah saya perlu mengubah NPWP saat mengubah izin tinggal saya? Pertanyaan ini mengkhawatirkan banyak warga. Ya, tempat tinggal permanen jarang berubah. Tapi apa yang harus dilakukan jika ini terjadi? NPWP berhubungan langsung dengan otoritas pajak. Ini berarti bahwa jika Anda menggunakan nomor yang tidak valid, Anda dapat mengalami masalah. Jadi Anda harus mempelajari masalah ini secara menyeluruh. Mungkin Anda tidak benar-benar perlu berurusan dengan dokumen tambahan?