2026 Pengarang: Howard Calhoun | calhoun@techconfronts.com. Terakhir diubah: 2025-06-01 07:14:11

Besi tuang adalah paduan besi-karbon yang keras, tahan korosi, tetapi rapuh dengan kandungan karbon C berkisar antara 2,14 hingga 6,67%. Terlepas dari adanya kekurangan karakteristik, ia memiliki berbagai jenis, sifat, aplikasi. Besi ulet banyak digunakan.

Sejarah

Bahan ini sudah dikenal sejak abad ke-4 SM. e. Akar Cinanya ada di abad VI. SM e. Di Eropa, penyebutan pertama produksi industri paduan dimulai pada abad ke-14, dan di Rusia - pada abad ke-16. Tetapi teknologi untuk produksi besi ulet dipatenkan di Rusia pada abad ke-19. Kemudian dikembangkan oleh A. D. Annosov.

Karena penggunaan besi cor kelabu terbatas karena sifat mekanik yang rendah, dan baja mahal serta memiliki kekerasan dan daya tahan yang rendah, timbul pertanyaan untuk menciptakan logam keras yang andal, tahan lama, dan pada saat yang sama memiliki kekuatan yang meningkat dan plastisitas tertentu.

Menempa besi tuang tidak dimungkinkan, tetapi karena karakteristiknya yang ulet, besi cor ini cocok untuk beberapa jenis perlakuan tekanan (misalnya, stamping).

Produksi

Jalan utama -peleburan di tanur tinggi.

Bahan baku untuk pemrosesan tanur tinggi:

- Batch - bijih besi yang mengandung logam dalam bentuk oksida besi.

- Bahan Bakar - kokas dan gas alam.

- Oksigen - disuntikkan melalui tombak khusus.

- Fluks adalah formasi kimia berdasarkan mangan dan (atau) silikon.

Tahap blast-furnace:

- Pemulihan besi murni melalui reaksi kimia bijih besi dengan oksigen yang disuplai melalui tombak.

- Pembakaran kokas dan pembentukan oksida karbon.

- Karburisasi besi murni dalam reaksi dengan CO dan CO2.

- Saturasi Fe3C dengan mangan dan silikon, tergantung pada sifat keluaran yang dibutuhkan.

- Menguras logam jadi ke dalam cetakan melalui taphole besi tuang; pembuangan slag melalui tapholes slag.

Pada akhir siklus kerja, tanur sembur menerima besi kasar, terak, dan gas tanur sembur.

Produk Logam Tungku Ledakan

Bergantung pada laju pendinginan, struktur mikro, saturasi dengan karbon dan aditif, dimungkinkan untuk mendapatkan beberapa jenis besi cor:

- Dibeli (putih): karbon terikat, sementit primer. Mereka digunakan sebagai bahan baku untuk peleburan paduan besi-karbon lainnya, pemrosesan. Hingga 80% dari semua paduan tanur sembur diproduksi.

- Foundry (abu-abu): karbon dalam bentuk grafit bebas seluruhnya atau sebagian, yaitu pelatnya. Digunakan untuk produksi bagian tubuh dengan tanggung jawab rendah. Hingga 19% dari coran blast-furnace yang dihasilkan.

- Spesial: kaya akan ferroalloy. 1-2% dari jenis produksi yang dipertimbangkan.

Besi ulet diperoleh dengan perlakuan panas dari pig iron.

Teori struktur besi-karbon

Karbon dengan besi dapat membentuk beberapa jenis paduan yang berbeda sesuai dengan jenis kisi kristal, yang ditampilkan pada opsi struktur mikro.

- Penetrasi larutan padat ke -besi - ferit.

- Penetrasi larutan padat ke -besi - austenit.

- Pembentukan kimia Fe3C (keadaan terikat) - sementit. Primer dibentuk oleh pendinginan cepat dari cairan yang meleleh. Sekunder - penurunan suhu lebih lambat, dari austenit. Tersier - pendinginan bertahap, dari ferit.

- Campuran mekanis butiran ferit dan sementit - perlit.

- Campuran mekanis butiran perlit atau austenit dan sementit - ledeburit.

Besi tuang memiliki struktur mikro khusus. Grafit dapat dalam bentuk terikat dan membentuk struktur di atas, atau dapat dalam keadaan bebas dalam bentuk berbagai inklusi. Sifat-sifatnya dipengaruhi oleh butiran utama dan formasi ini. Fraksi grafit dalam logam adalah pelat, serpihan atau bola.

Bentuk pipih adalah karakteristik paduan besi-karbon abu-abu. Itu membuat mereka rapuh dan tidak bisa diandalkan.

Inklusi seperti serpihan memiliki besi tuang yang dapat ditempa, yang memiliki efek positif pada kinerja mekanisnya.

Struktur bulat grafit bahkan lebihmeningkatkan kualitas logam, mempengaruhi peningkatan kekerasan, keandalan, paparan beban yang signifikan. Besi cor kekuatan tinggi memiliki karakteristik ini. Besi tuang yang dapat ditempa menentukan sifat-sifatnya dengan basa feritik atau perlit dengan adanya inklusi grafit serpihan.

Produksi besi ulet feritik

Ini diproduksi dari babi putih hypoeutectoid paduan karbon rendah dengan anil ingot dengan kandungan karbon 2,4-2,8% dan adanya aditif yang sesuai dengan mereka (Mn, Si, S, P). Ketebalan dinding bagian yang dianil tidak boleh lebih dari 5 cm. Untuk pengecoran dengan ketebalan yang signifikan, grafit memiliki bentuk pelat dan sifat yang diinginkan tidak tercapai.

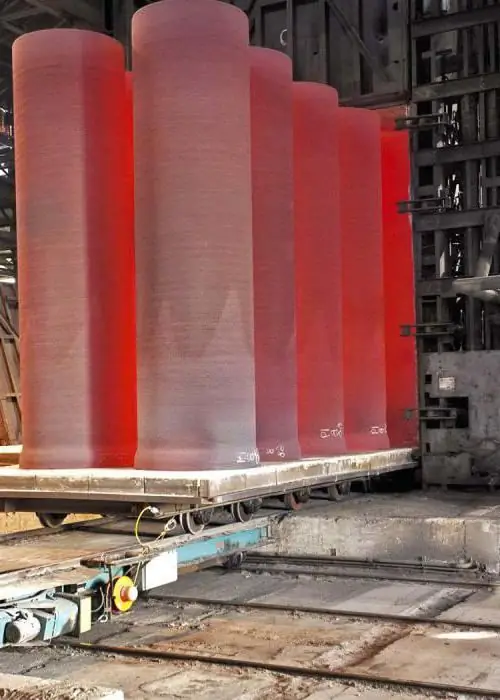

Untuk mendapatkan besi ulet dengan dasar feritik, logam ditempatkan dalam kotak khusus dan ditaburi pasir. Wadah tertutup rapat ditempatkan di tungku pemanas. Lakukan urutan tindakan berikut selama anil:

- Struktur dipanaskan dalam oven hingga suhu 1.000 C dan dibiarkan pada suhu konstan selama 10 hingga 24 jam. Akibatnya, sementit primer dan ledeburit hancur.

- Logam didinginkan hingga 720 bersama dengan tungku.

- Pada suhu 720 mereka disimpan untuk waktu yang lama: dari 15 hingga 30 jam. Suhu ini memastikan dekomposisi sementit sekunder.

- Pada tahap akhir, mereka didinginkan kembali bersama-sama dengan kompor kerja hingga 500, lalu dibuang ke udara.

Annealing teknologi semacam itu disebut graphitizing.

Setelah usaha selesai, struktur mikro bahan adalahferit dengan butiran grafit terkelupas. Tipe ini disebut "berhati hitam" karena breaknya berwarna hitam.

Produksi besi ulet perlit

Ini adalah sejenis paduan besi-karbon, yang juga berasal dari putih hipoeutektoid, tetapi kandungan karbon di dalamnya meningkat: 3-3,6%. Untuk mendapatkan coran dengan dasar perlit, mereka ditempatkan dalam kotak dan ditaburi dengan bijih besi bubuk atau timbangan. Prosedur anil itu sendiri disederhanakan.

- Suhu logam dinaikkan menjadi 1.000 C, ditahan selama 60-100 jam.

- Desain keren dengan oven.

Karena kelesuan di bawah pengaruh panas, difusi terjadi di lingkungan logam: grafit yang dilepaskan dalam peluruhan sementit sebagian meninggalkan lapisan permukaan bagian yang dianil, mengendap di permukaan bijih atau kerak. Lapisan atas besi ulet "berhati putih" yang lebih lembut, lebih ulet dan ulet dengan bagian tengah yang keras diperoleh.

Anil seperti itu disebut tidak lengkap. Ini memastikan disintegrasi sementit dan ledeburit menjadi perlit pipih dengan grafit yang sesuai. Jika besi ulet perlit granular dengan kekuatan impak dan keuletan yang lebih tinggi diperlukan, pemanasan tambahan material hingga 720 diterapkan. Ini menghasilkan pembentukan butiran perlit dengan inklusi grafit serpihan.

Sifat, Tanda dan Aplikasi Besi Ulet Feritik

Lama "menahan" logam di tungku menghasilkan peluruhan lengkap dari sementit dan ledeburit menjadi ferit. Terimakasih untuktrik teknologi, paduan dengan kandungan karbon tinggi diperoleh - karakteristik struktur feritik dari baja karbon rendah. Namun, karbon itu sendiri tidak hilang di mana pun - ia berpindah dari keadaan terikat besi ke keadaan bebas. Efek suhu mengubah bentuk inklusi grafit menjadi serpihan.

Struktur feritik menyebabkan penurunan kekerasan, peningkatan nilai kekuatan, adanya karakteristik seperti kekuatan impak dan keuletan.

Penandaan besi ulet kelas feritik: KCh30-6, KCh33-8, KCh35-10, KCh37-12, dimana:

KCh - sebutan varietas - mudah dibentuk;

30, 33, 35, 37: v, 300, 330, 350, 370 N/mm2 - beban maksimum yang dapat bertahan tanpa runtuh;

6, 8, 10, 12 - perpanjangan relatif,, % - indeks daktilitas (semakin tinggi nilainya, semakin banyak logam yang dapat diproses oleh tekanan).

Kekerasan - sekitar 100-160 HB.

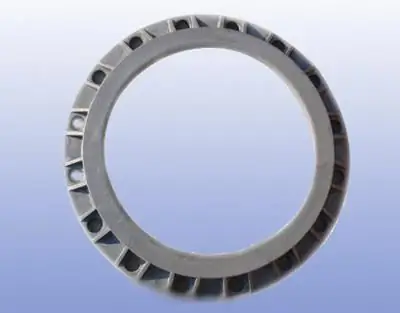

Bahan ini, dalam hal kinerjanya, menempati posisi tengah antara seperti baja dan paduan besi-karbon abu-abu. Besi tuang ulet dengan basis feritik lebih rendah daripada perlit dalam hal ketahanan aus, korosi dan kekuatan lelah, tetapi lebih tinggi dalam hal ketahanan mekanik, keuletan, dan karakteristik pengecoran. Karena harganya yang murah, ini banyak digunakan dalam industri untuk pembuatan suku cadang yang beroperasi di bawah beban rendah dan sedang: roda gigi, bak mesin, gandar belakang, pipa ledeng.

Sifat, Tanda dan Aplikasi Besi Ulet Pearlitic

Karena anil yang tidak sempurna, sementit primer, sekunder, dan ledeburit memiliki waktu untuk larut sepenuhnya dalam austenit, yang pada suhu 720 berubah menjadi perlit. Yang terakhir adalah campuran mekanis butiran ferit dan sementit tersier. Sebenarnya, sebagian dari karbon tetap dalam bentuk terikat, menentukan strukturnya, dan sebagian lagi “dilepaskan” menjadi grafit serpihan. Dalam hal ini, perlit bisa berbentuk pipih atau granular. Dengan demikian besi ulet perlit terbentuk. Sifatnya adalah karena strukturnya yang jenuh, lebih keras dan kurang lentur.

Ini, dibandingkan dengan feritik, memiliki sifat anti-korosi, tahan aus yang lebih tinggi, kekuatannya jauh lebih tinggi, tetapi karakteristik dan keuletan pengecoran lebih rendah. Kelenturan terhadap tekanan mekanis meningkat secara dangkal, sambil mempertahankan kekerasan dan viskositas inti produk.

Penandaan kelas perlit besi cor lunak: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Digit pertama adalah penunjukan kekuatan: masing-masing 450, 500, 560, 600, 650, 700 dan 800 N/mm2.

Kedua - penunjukan plastisitas: perpanjangan,% - 7, 5, 4, 3, 3, 2 dan 1, 5.

Besi cor lunak perlitik telah digunakan dalam teknik mesin dan instrumentasi untuk struktur yang beroperasi di bawah beban berat - baik statis maupun dinamis: poros bubungan, poros engkol, bagian kopling, piston, batang penghubung.

Perlakuan panas

Materi yang diperoleh dari hasil perlakuan panas yaitu annealing dapat diremengalami pengaruh suhu. Tujuan utama mereka adalah untuk lebih meningkatkan kekuatan, ketahanan aus, ketahanan terhadap korosi dan penuaan.

- Pengerasan digunakan untuk struktur yang membutuhkan kekerasan dan ketangguhan tinggi; diproduksi dengan memanaskan hingga 900, suku cadang didinginkan pada kecepatan rata-rata sekitar 100 /dtk menggunakan oli mesin. Ini diikuti oleh temper tinggi dengan pemanasan hingga 650˚С dan pendinginan udara.

- Normalisasi digunakan untuk bagian sederhana berukuran sedang dengan memanaskan dalam oven hingga 900, ditahan pada suhu ini selama 1 hingga 1,5 jam dan kemudian didinginkan di udara. Menyediakan perlit granular troostite, kekerasan dan keandalannya dalam gesekan dan keausan. Ini digunakan untuk mendapatkan besi tuang lunak anti-gesekan dengan dasar perlit.

- Annealing diulang dalam pembuatan antifriction: pemanasan - hingga 900, penahanan jangka panjang pada panas ini, pendinginan bersama dengan tungku. Struktur feritik atau feritik-pearlitik dari besi ulet anti-gesekan disediakan.

Pemanasan produk besi cor dapat dilakukan secara lokal atau dalam kombinasi. Untuk penggunaan lokal, arus frekuensi tinggi atau nyala asetilen (pengerasan). Untuk kompleks - tungku pemanas. Dengan pemanasan lokal, hanya lapisan atas yang mengeras, sedangkan kekerasan dan kekuatannya meningkat, tetapi plastisitas dan viskositas inti tetap.

Penting untuk menunjukkan di sini bahwa penempaan besi cor tidak mungkin bukan hanya karena mekanik yang tidak memadaikarakteristik, tetapi juga karena sensitivitasnya yang tinggi terhadap penurunan suhu yang tajam, yang tidak dapat dihindari saat pengerasan dengan pendinginan air.

Setrika ulet anti-gesekan

Varietas ini berlaku untuk malleable dan alloyed, yaitu grey (ASF), malleable (ASC) dan high-strength (ACS). Besi ulet digunakan untuk produksi ACHK, yang dianil atau dinormalisasi. Proses dilakukan untuk meningkatkan sifat mekanik dan membentuk karakteristik baru - ketahanan aus selama gesekan dengan bagian lain.

Ditandai: AChK-1, AChK-2. Ini digunakan untuk produksi poros engkol, roda gigi, bantalan.

Pengaruh aditif pada properti

Selain dasar besi-karbon dan grafit, mereka juga mengandung komponen lain yang juga menentukan sifat besi tuang: mangan, silikon, fosfor, belerang, dan beberapa elemen paduan.

Mangan meningkatkan fluiditas logam cair, ketahanan korosi dan ketahanan aus. Ini membantu untuk meningkatkan kekerasan dan kekuatan, ikatan karbon dengan besi dalam rumus kimia Fe3C, pembentukan granular perlite.

Silikon juga memiliki efek positif pada fluiditas paduan cair, mendorong dekomposisi sementit dan pelepasan inklusi grafit.

Belerang adalah komponen negatif tetapi tak terhindarkan. Ini mengurangi sifat mekanik dan kimia, merangsang pembentukan retakan. Namun, rasio rasional isinya dengan elemen lain (misalnya, dengan mangan) memungkinkanproses mikrostruktur yang benar. Jadi, pada rasio Mn-S 0,8-1,2, perlit dipertahankan setiap saat dari pengaruh suhu. Ketika rasio ditingkatkan menjadi 3, menjadi mungkin untuk mendapatkan struktur yang diperlukan, tergantung pada parameter yang ditentukan.

Fosfor mengubah fluiditas menjadi lebih baik, memengaruhi kekuatan, mengurangi kekuatan impak dan keuletan, memengaruhi durasi grafitisasi.

Chromium dan molibdenum menghambat pembentukan serpihan grafit, dalam beberapa kandungan mereka berkontribusi pada pembentukan granular perlite.

Tungsten meningkatkan ketahanan aus di area bersuhu tinggi.

Aluminium, nikel, tembaga berkontribusi pada grafitisasi.

Dengan menyesuaikan jumlah unsur kimia yang membentuk paduan besi-karbon, serta rasionya, adalah mungkin untuk mempengaruhi sifat akhir dari besi tuang.

Kelebihan dan kekurangan

Besi ulet adalah material yang banyak digunakan di bidang teknik. Keuntungan utamanya:

- kekerasan tinggi, ketahanan aus, kekuatan bersama dengan fluiditas;

- karakteristik ketangguhan dan keuletan normal;

- kemampuan manufaktur dalam pembentukan, tidak seperti besi cor kelabu;

- berbagai opsi untuk mengoreksi sifat untuk bagian tertentu dengan metode perlakuan termal dan kimia-termal;

- biaya rendah.

Kekurangan termasuk karakteristik individu:

- kerapuhan;

- adanya inklusi grafit;

- kinerja pemotongan buruk;

- berat coran yang cukup besar.

Terlepas dari kekurangan yang ada, besi ulet menempati tempat yang bertanggung jawab dalam metalurgi dan teknik. Bagian penting seperti poros engkol, bagian bantalan rem, roda gigi, piston, batang penghubung dibuat darinya. Memiliki variasi nilai yang tidak signifikan, besi ulet menempati ceruk individu dalam industri. Penggunaannya khas untuk beban di mana penggunaan bahan lain tidak mungkin.

Direkomendasikan:

Robotisasi produksi di dunia: ruang lingkup, contoh, pro dan kontra

Meningkatkan, umat manusia terus-menerus membuatnya lebih mudah untuk dirinya sendiri, menggesernya ke kecerdasan buatan. Robotisasi produksi memungkinkan untuk menyingkirkan sejumlah profesi, misalnya, layanan telepon saat ini hanya dilakukan oleh elektronik, meskipun pada awal abad terakhir, operator telepon wanita menghubungkan dua pelanggan. Saat ini, kemajuan telah melangkah lebih jauh, dan orang-orang mulai menciptakan mesin buatan nyata yang mampu melakukan operasi mekanis tertentu - robot

Jenis besi tuang, klasifikasi, komposisi, sifat, penandaan, dan aplikasi

Jenis besi cor yang ada saat ini memungkinkan seseorang untuk menciptakan banyak produk. Karena itu, kami akan membicarakan materi ini secara lebih rinci di artikel ini

Penandaan perunggu: karakteristik, properti, dan ruang lingkup

Karena fitur dekoratifnya dan banyak properti lainnya, perunggu menjadi populer. Sangat sulit bahkan bagi para pecinta untuk menyebutkan semua pengotor dan aditif yang ada dalam paduan perunggu. Artikel ini akan fokus pada perunggu dan penandaannya

Batu halit garam: sifat, deskripsi, dan ruang lingkup

Garam halit adalah mineral alami dari mana garam meja yang terkenal diperoleh. Mineral teknis memiliki sejumlah sifat, penerapannya ditemukan di 14.000 area. Yang paling umum di antaranya adalah perawatan permukaan jalan dalam perang melawan es

Apa perbedaan antara pengacara dan pengacara, apa perbedaannya? Bagaimana seorang pengacara berbeda dari seorang pengacara - tugas utama dan ruang lingkup

Orang sering menanyakan pertanyaan seperti: "Apa perbedaan antara pengacara dan pengacara?", "Apa perbedaan antara tugas mereka?" Ketika keadaan hidup muncul, ketika perlu untuk beralih ke perwakilan dari profesi ini, Anda harus mencari tahu siapa yang dibutuhkan dalam situasi tertentu